Китай: CO конверсия для экологии?

2026-01-02

Когда слышишь конверсия CO в контексте Китая, первое, что приходит в голову — это гигантские сталелитейные или химические комбинаты, дымящие трубы и попутные газы. Многие сразу думают о синтез-газе и производстве метанола. Но если копнуть глубже, особенно в последние 5-7 лет, фокус сместился. Речь всё чаще не просто об утилизации отравы, а о её трансформации во что-то ценное, с прицелом на водородную экономику и декарбонизацию. Это уже не просто обезвредить, а преобразовать с пользой. И здесь кроется масса нюансов, которые в отчетах не пишут.

От промотходов к водородному сырью: смена парадигмы

Раньше основным драйвером была банальная экономия. CO в коксовом или конвертерном газе — это топливо, его жгут в печах. Вопросы эффективности и экологии были вторичны. Сейчас давление уже другое: углеродный след, национальные цели по пику выбросов, локальные стандарты. И вот здесь технология конверсии монооксида углерода с водяным паром (та самая CO + H2O → CO2 + H2) из рядовой операции становится стратегической. Почему? Потому что она — ключ к очистке и обогащению водородсодержащих потоков.

Я помню один проект на севере Китая, на коксохимическом заводе. Задача была не просто утилизировать CO из коксового газа, а максимально повысить содержание водорода для последующего выделения. Местные инженеры сначала скептически относились: И так горит, зачем усложнять?. Но когда посчитали потенциальный выход товарного водорода после установки PSA (адсорбции при переменном давлении), разговор пошел иначе. Внедрили конверсию, затем — тонкую очистку. В итоге, помимо экологии, получили дополнительную продукцию. Это был переломный момент в мышлении.

Но парадокс в том, что сама по себе реакция конверсии — не панацея. Она перекладывает проблему с CO на CO2. Получается более концентрированный углекислый газ, который тоже нужно как-то учитывать. Поэтому сейчас передовые проекты сразу закладывают узел конверсии в связке с системами улавливания CO2 или его использованием. Без этого вся цепочка теряет часть своего зеленого лоска. Это тот самый сложный баланс между технологической целесообразностью и экологическим имиджем.

Технологическая кухня: катализаторы, узкие места и реалии эксплуатации

В теории всё гладко: подал пар, нагрел, пропустил над катализатором — получил водород. На практике — сплошные компромиссы. Главная головная боль — катализатор. Медно-цинковые алюминатные — классика, но чувствительны к ядам, особенно к хлору и сере. На том же коксовом газе, если предварительная очистка хромает, катализатор может лечь за полгода. Переход на более стойкие, на основе железа или кобальта, удорожает проект.

Ещё один момент, о котором мало говорят в презентациях, — управление теплом. Реакция экзотермична. В больших установках, если не снимать тепло эффективно, возникают локальные перегревы, спекание катализатора, падение активности. Видел установки, где пытались сэкономить на конструкции реактора и теплообменниках, в итоге постоянно боролись с горячими точками и нестабильным составом на выходе. Ремонтные простои съедали всю экономию.

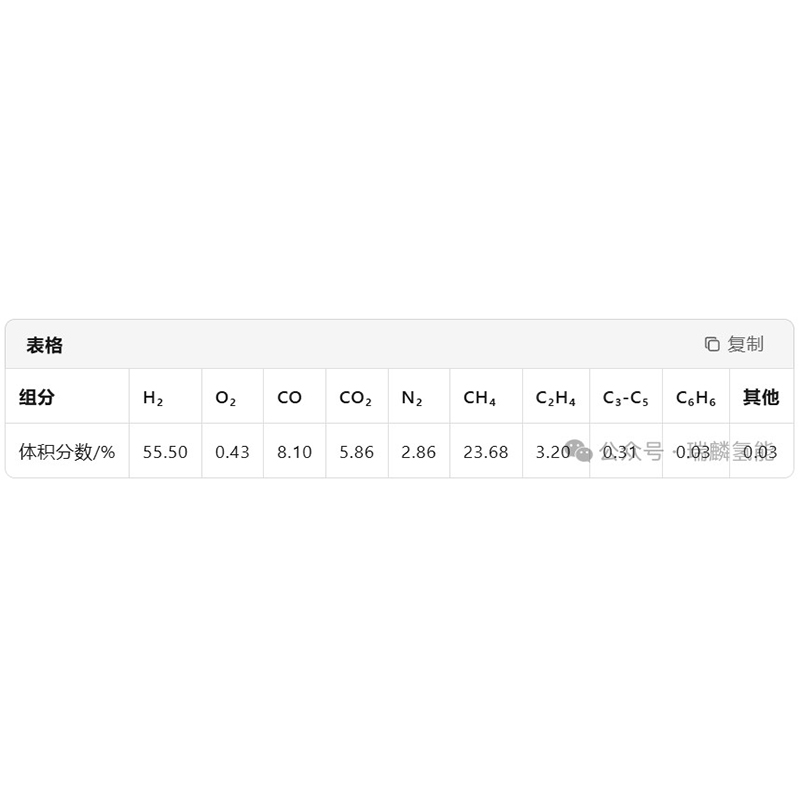

И, конечно, качество исходного газа. Китайские предприятия работают на всём, что есть: газ доменный, коксовый, конвертерный, отходы синтеза аммиака. Состав пляшет в зависимости от режима основной технологии. Система конверсии должна быть гибкой, с хорошей системой контроля и регулирования. Автоматика, которая может адаптироваться к изменению содержания CO от 20% до 50% — это не роскошь, а необходимость. Но её внедрение и настройка — отдельная история, часто упирающаяся в кадры и готовность персонала доверять железкам, а не собственному опыту.

Роль PSA-технологий: где заканчивается конверсия и начинается чистота

Конверсия даёт сырой водород, разбавленный CO2, метаном, азотом. Дальше в дело вступают технологии разделения. И здесь PSA-установки — абсолютный фаворит в Китае для получения водорода чистотой 99,9-99,999%. Это та стадия, где экологический и экономический эффект материализуется в конкретный продукт.

Компании вроде ООО Сычуань Яси Технологии (их сайт — https://www.yaxikeji.ru) как раз и занимаются этим критически важным сегментом. Их ниша — проектирование и поставка именно этих систем очистки и выделения водорода. Если конверсионный узел — это сердце процесса преобразования, то PSA — лёгкие и почки, которые выделяют нужный компонент. В своё время изучал их кейсы по реконструкции установок на металлургических заводах. Интересен был подход к адаптации адсорбентов под специфичные примеси в китайских промышленных газах — это не всегда описано в учебниках.

Проблема, однако, в интеграции. Нередко конверсию проектирует одна подрядная организация, а PSA — другая. Возникают стыковочные проблемы: давление, температура, пиковые нагрузки по составу. Идеально, когда весь комплекс — от сырого газа до баллонного водорода — просчитывается как единая система. Но на практике так бывает редко, чаще это поэтапная модернизация, отсюда и компромиссы в эффективности.

Экология vs. экономика: что на самом деле движет проектами?

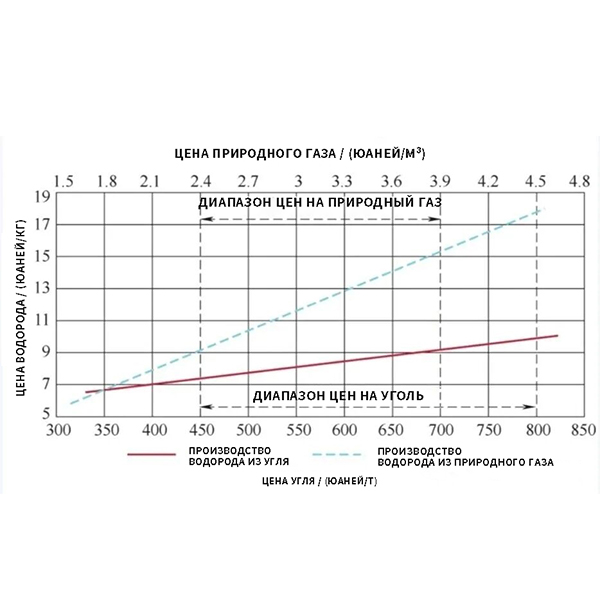

Говорить, что всё делается только ради экологии, было бы наивно. Движущая сила — сложный коктейль из госрегулирования (жесткие нормы по выбросам), экономики (растущая цена и спрос на водород как сырье для НПЗ, химии и даже энергетики) и, да, имиджа. Завод, который может заявить, что не просто сократил выбросы CO, а производит из него чистый водород для городских автобусов на топливных элементах, — это уже другая история для местных властей и инвесторов.

Но есть и обратная сторона. Видел проекты, где установку конверсии и выделения водорода построили для галочки, чтобы получить зеленый свет на продолжение работы основного производства. Эксплуатировали её не на полную мощность, так как рынок сбыта водорода не был налажен. Оборудование простаивало, а экономический эффект не достигался. Это классическая ловушка: сначала построить, потом думать. Сейчас, впрочем, с развитием водородных кластеров, такая ситуация встречается реже.

Ещё один важный аспект — энергозатраты. Сам процесс конверсии, работа компрессоров для PSA требуют много энергии. Если эта энергия берётся от угольной сетки, то общий углеродный след зеленого водорода из промотходов сильно портится. Поэтому самые перспективные проекты сейчас те, что интегрированы в комплекс с ВИЭ или используют избыточное тепло от других процессов. Без этого полной картины экологичности не сложить.

Взгляд в будущее: куда дует ветер?

Тренд очевиден: конверсия CO будет всё теснее связываться не с производством метанола (хотя этот рынок никуда не делся), а с получением низкоуглеродного водорода. Это диктует новые требования: большая гибкость установок, способность работать с колебаниями нагрузки, более высокая степень интеграции с системами CCUS (улавливания и хранения углерода).

Большой потенциал — в синергии с технологиями TSA (температурной адсорбции) для глубокой осушки или удаления специфичных примесей перед PSA. Это позволяет защитить дорогостоящие адсорбенты и повысить надёжность всей цепочки. Компании, которые предлагают комплексные решения, сочетающие разные методы очистки под конкретную газовую матрицу, будут в выигрыше.

В конечном счёте, для Китая конверсия CO — это прагматичный технологический мост. Мост от индустриального прошлого, основанного на угле и огромных объёмах промвыбросов, к будущему, где отходы одного производства становятся ресурсом для другого. Идеально чистым этот путь не будет — будут перегревы катализаторов, проблемы с интеграцией и случаи показушного строительства. Но общее направление задано верно: не закапывать проблему, а заставлять её работать, извлекая из монооксида углерода не только экологические риски, но и реальную ценность. И в этой гонке за эффективность мелочей не бывает — важен каждый градус температуры, каждый процент чистоты на выходе из адсорбера и каждый кубометр водорода, который не сгорел в факеле, а пошел на полезное дело.