Китай: инновации в охлаждении коксового газа?

2026-01-02

Когда говорят про инновации в коксохимии, особенно в газовом тракте, многие сразу думают о сложных системах очистки или новых катализаторах. А вот охлаждение коксового газа часто остается в тени, считается чем-то рутинным, ?железкой?. И зря. Именно здесь, на этапе первичного охлаждения и конденсации, закладываются огромные проблемы или, наоборот, экономия для всего последующего цикла. В Китае за последние лет десять этот участок прошел тихую, но очень показательную эволюцию. Не столько прорывную, сколько прагматичную, направленную на надежность и удешевление эксплуатации в условиях жестких экологических норм. Сам через это проходил, наблюдая, как старые прямоточные скрубберы уступают место более гибким схемам.

От ?мокрых? проблем к ?сухим? решениям? Не совсем

Классика жанра в Китае, как и везде, — это прямоточные и полые скрубберы с разбрызгиванием аммиачной воды. Казалось бы, что тут менять? Но на практике — масса нюансов. Главная головная боль — это поддержание стабильного температурного режима на выходе, особенно при колебаниях нагрузки коксовых батарей. Летом, в жару и влажность, эффективность падает, конденсации не хватает, и дальше по цепочке перегружается электрофильтр, растут выбросы. Видел установки, где пытались просто увеличить расход орошающей жидкости. Результат — рост гидравлического сопротивления, перерасход энергии на насосы и, что критично, увеличение объема образующейся загрязненной фенолами воды, которую потом нужно обезвреживать. Дорого и неэффективно.

Поэтому тренд пошел не на отказ от ?мокрых? систем, а на их оптимизацию и гибридизацию. Например, стали активно внедрять ступенчатое охлаждение. Первая ступень — грубая, в полом скруббере, где снимается основная тепловая нагрузка и смолы. Вторая ступень — более тонкая, часто уже в насадочном аппарате, с более контролируемым орошением. Это позволило точнее подходить к точке росы и снизить общий расход воды. Ключевым моментом стало улучшение распылительных устройств (форсунок) и материалов насадки, стойких к закоксовыванию. Китайские производители оборудования здесь сильно продвинулись, предлагая керамические и композитные насадки с предсказуемым ресурсом.

Были и попытки внедрить элементы ?сухого? охлаждения, например, с использованием пластинчатых теплообменников на входе в цех улавливания. Идея была заманчивой: рекуперировать тепло и снизить нагрузку на скрубберы. Но на практике часто упиралась в быстрое зарастание поверхностей твердыми частицами и смолистыми отложениями. Очистка таких аппаратов становилась кошмаром для эксплуатации. Поэтому от широкого внедрения отказались, оставив такие решения для отдельных, особо подготовленных потоков газа после глубокой очистки от пыли.

Роль давления и связь с водородным контуром

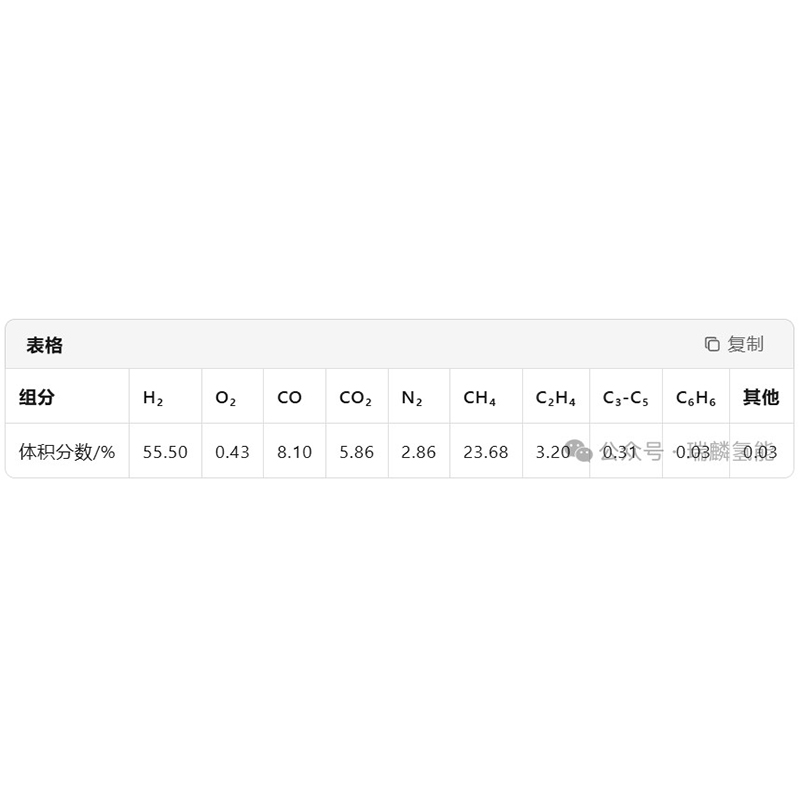

Здесь интересно задеть тему, которую многие упускают из виду. Эффективность охлаждения коксового газа напрямую влияет на последующие процессы разделения и очистки, особенно если речь идет об извлечении водорода. Если газ на входе в адсорберы нестабилен по температуре и влажности, это бьет по циклу адсорбции, снижает чистоту продукта и ресурс сорбента. Китайские инженеры стали больше обращать внимание на этот стык технологий.

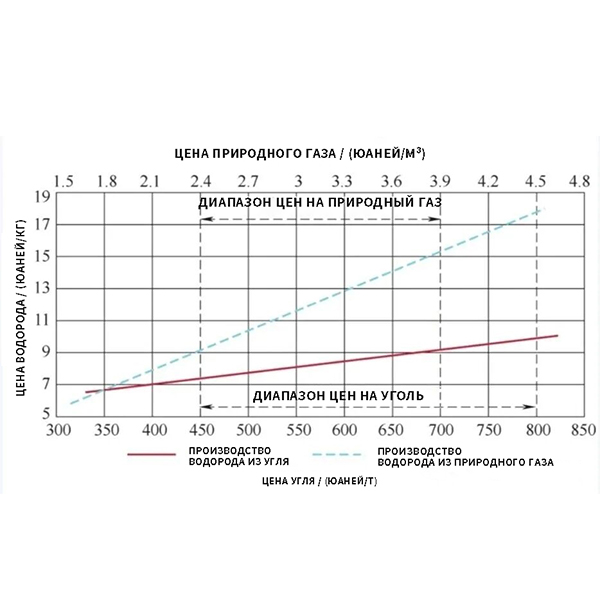

Например, на одной из модернизаций, с которой сталкивался, специально дорабатывали систему предварительного охлаждения и осушки перед блоком PSA (адсорбция при переменном давлении). Установили дополнительный холодильник-конденсатор с точным регулированием температуры, чтобы гарантированно увести пары воды перед подачей на адсорбцию. Это не было ноу-хау, но именно такой системный подход — учет требований следующей технологической ступени — стал отличительной чертой современных проектов. Компании, которые специализируются на газоразделении, это хорошо понимают. Вот, к примеру, ООО Сычуань Яси Технологии (их сайт — https://www.yaxikeji.ru), которая является лидером в Китае в области технологий PSA и TSA (температурной адсорбции) и фокусируется на производстве и извлечении водорода. В их проектах для коксохимии всегда видишь детальную проработку узла подготовки газа, включая охлаждение, как критически важного для долгосрочной стабильной работы их адсорбционных установок.

Это не реклама, а констатация факта: когда поставщик ключевого оборудования (вроде блока извлечения водорода) сам требует определенных параметров на входе, это дисциплинирует всю цепочку и заставляет искать оптимальные решения для первичных стадий, в том числе и для охлаждения. Получается синергия.

Энергоэффективность: где искать резервы?

Современный драйвер — это экономия энергии. Старые системы охлаждения были прожорливыми. Сейчас акцент сместился на рекуперацию тепла. Куда девать то тепло, которое забирается от газа? Самый распространенный путь в Китае сейчас — использование его для подогрева воды на нужды завода или даже для отопления близлежащих жилых районов (в рамках программ когенерации). Но это требует капитальных вложений в теплообменники и инфраструктуру.

Более простой и часто реализуемый вариант — оптимизация работы насосов и вентиляторов. Замена обычных электродвигателей на частотно-регулируемые приводы (ЧРП) для циркуляционных насосов аммиачной воды дает быструю окупаемость. Позволяет гибко менять производительность в зависимости от реальной нагрузки, а не гонять насосы на полную мощность постоянно. Видел цифры по экономии на одном из заводов в Шаньси — до 15-20% электроэнергии на этом узле только за счет внедрения ЧРП и автоматизации управления температурой на выходе.

Еще один момент — это качество самой охлаждающей воды. Использование оборотной воды с высокой минерализацией ведет к солеотложению в теплообменных аппаратах, падению эффективности и частым остановкам на чистку. Поэтому сейчас часто ставят системы умягчения или даже охладительные градирни с закрытым контуром специально для этого технологического потока. Капитальные затраты растут, но эксплуатационная стабильность и снижение расходов на ремонт того стоят.

Материалы и ?долгоиграющие? решения

Коррозия — вечный спутник коксового газа из-за присутствия аммиака, сероводорода, цианидов. Раньше аппараты охлаждения часто делали из углеродистой стали и меняли участки труб или насадки каждые несколько лет. Сейчас все чаще идут на применение более стойких материалов на ключевых участках.

Например, корпус скруббера может остаться из стали, но насадка — из полипропилена или специальной керамики. Трубные пучки в холодильниках-конденсаторах — из нержавеющих сталей дуплексного типа или с титановыми вставками в самых агрессивных зонах. Это не массовая практика для всех, а скорее превентивная мера для новых проектов или глубоких модернизаций, где закладывают длительный межремонтный пробег. Расчет прост: дороже материал, но меньше простоев и затрат на замену в будущем.

Интересный случай наблюдал на одном предприятии: они установили пробную секцию охлаждения с покрытием внутренних поверхностей футеровкой на основе фторопласта. Цель — борьба с адгезией смолистых отложений. Эффект по очистке был, но стоимость такого покрытия для всего тракта оказалась неподъемной. От проекта отказались, но сам поиск таких решений показателен. Инновации часто идут методом проб и ошибок, и не все они выстреливают в массовом применении.

Автоматизация и ?цифра?: контроль вместо интуиции

Пожалуй, самое значимое изменение за последние годы — это уровень контроля. Раньше оператор ориентировался на показания пары термометров и регулировал задвижки ?на глазок?. Сейчас стандартом становится распределенная система управления с датчиками температуры на входе и выходе каждой ступени, датчиками давления, расхода орошающей жидкости и даже анализаторами точки росы.

Важно не просто собрать данные, а чтобы система по ПИД-алгоритмам састабилизировала температуру на заданном уровне, минимизируя ручное вмешательство. Это позволяет держать процесс в оптимальной точке, избегая как недоконденсации (риск для следующего оборудования), так и излишнего охлаждения (перерасход энергии и увеличение объема конденсата).

На передовых заводах уже тестируют системы предиктивной аналитики. Например, по динамике роста перепада давления в насадочной колонне или изменению теплопередачи можно прогнозировать необходимость остановки на промывку или замену насадки. Это переход от планово-предупредительных ремонтов к ремонтам по фактическому состоянию. Для такого грязного и важного процесса, как охлаждение коксового газа, это большой шаг вперед к надежности и экономике.

Вместо заключения: куда дует ветер?

Так куда же движутся инновации в этой области в Китае? Не ждите революции в виде совершенно новых физических принципов. Эволюция продолжается в сторону системности, энергоэффективности и ?интеллектуальности?. Основные векторы: интеграция узла охлаждения в общую ресурсосберегающую схему завода (тепло, вода), применение более долговечных и подобранных под конкретные условия материалов, и тотальная автоматизация управления для работы на пределе эффективности.

Это не гламурные высокие технологии, а настоящая, ?земная? инженерия, где каждый процент улучшения дает миллионы юаней экономии в масштабах крупного комбината. И самое главное — растет понимание, что этот ?скучный? узел — не обособленная железка, а важнейшее звено в цепи, от которого зависит успех более сложных и дорогих процессов, будь то очистка газа или то же самое извлечение водорода для нужд нефтехимии. Именно в этой связке и рождается реальная инновация.