Китайские производители коксового газа?

2026-01-02

Когда слышишь этот вопрос, первое, что приходит в голову — огромные металлургические комбинаты, домны, коксовые батареи. И это верно, но лишь отчасти. Многие сразу думают о самом газе как о конечном продукте, готовом к отгрузке. На деле же, основная история часто разворачивается вокруг технологий его очистки и разделения, особенно выделения водорода. Вот где кроется и основной бизнес, и основные технологические сложности.

Не просто побочный продукт

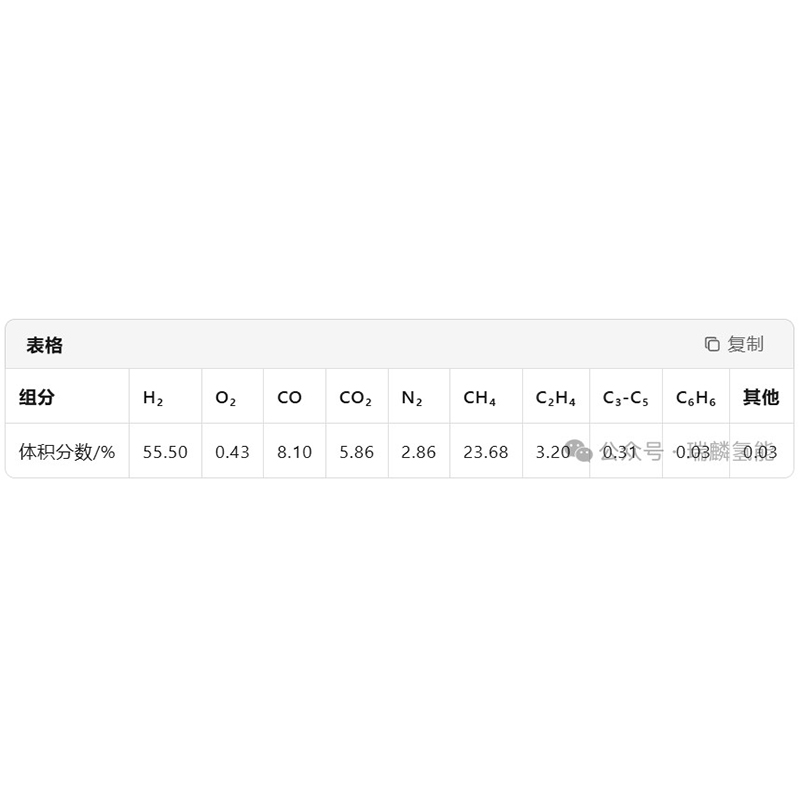

Коксовый газ — это не консистентная субстанция. Его состав плавает в зависимости от сырья, режима коксования, даже от времени года. Содержание водорода может быть и 55%, и опускаться ниже 50. Метан, оксид углерода, азот, тяжелые углеводороды — всё это есть. И если просто пытаться его использовать как топливо, это часто экономически невыгодно, да и экологически сейчас всё строже. Поэтому ключевой вопрос для производителей — что с ним делать дальше.

Здесь и появляется тот самый технологический разрыв. Многие предприятия, особенно старые, до сих пор используют устаревшие схемы очистки, например, моноэтаноламиновую очистку (МЭА) для удаления сероводорода и углекислоты. Работает, но КПД не тот, потери водорода значительные, да и эксплуатация дорогая. Переход на современные адсорбционные технологии — это почти революция для такого цеха.

Я помню один проект на севере Китая, где как раз пытались модернизировать узел очистки. Стояла задача поднять чистоту водорода для производства аммиака. Местные инженеры сначала скептически смотрели на PSA (адсорбция при переменном давлении), считали, что с нашими грязными газами он не справится, мол, адсорбент быстро отравится. Пришлось долго объяснять про предварительную очистку, подбор слоев адсорбента. Это типичное заблуждение: что PSA — это какая-то волшебная коробка, которую можно подключить к любой трубе.

Ключевое звено: технологии разделения

Именно здесь китайские инженерные компании сделали огромный рывок за последние 10-15 лет. Речь не о простом копировании. Да, начали с лицензий, но затем — глубокая адаптация под местные условия: под конкретный состав коксового газа, под требования по энергоэффективности, под суровые реалии эксплуатации (скажем честно, не везде персонал работает как в учебнике).

Взять, к примеру, технологию PSA для извлечения водорода. Суть не нова, но дьявол в деталях. Количество адсорберов, последовательность шагов, логика управления клапанами — это и есть ноу-хау. Китайские производители научились делать установки с очень высоким коэффициентом извлечения водорода — до 90% и выше, при чистоте 99.9-99.999%. Для коксового газа это критически важно, потому что каждый процент потерь — это прямые убытки.

Одна из компаний, которая глубоко в этой теме — ООО Сычуань Яси Технологии. Если зайти на их сайт https://www.yaxikeji.ru, видно, что они позиционируют себя как лидеров именно в области PSA и TSA (температурной адсорбции) в Китае. И это не просто слова. В их портфолио много проектов именно по выделению водорода из коксового газа. Что важно в их подходе? Они не просто продают установку, а часто предлагают комплекс: от предварительной очистки (удаление смол, нафталина, серы) до финального блока PSA. Это системное решение, которое и нужно заводам.

Проблемы на земле: не всё гладко в цеху

Любая, даже самая совершенная технология, сталкивается с суровой реальностью производства. С коксовым газом есть несколько хронических болезней. Первая — содержание нафталина и смол. Если предварительная очистка не справляется, эти вещества забивают теплообменники и убивают адсорбент в PSA-блоке. Видел ситуацию, где из-за нестабильной работы скрубберов установка PSA вставала на промывку в два раза чаще, чем было рассчитано. Убытки колоссальные.

Вторая проблема — колебания давления и расхода. Коксовое производство циклическое, газ идет не равномерным потоком. Установка разделения должна быть к этому готова. Хорошие системы управления могут подстраиваться, но есть пределы. Иногда приходится ставить дополнительные газгольдеры-буферы, что удорожает проект.

И третье — это, как ни странно, вода. Пары воды конденсируются в самых неудобных местах, особенно в межсезонье. И если в системе есть, допустим, оксид алюминия в качестве осушителя, то его частая регенерация тоже съедает энергию. Нужно очень тщательно продумывать схему осушки и охлаждения газа на входе.

Кейс: неудача, которая многому научила

Хочется рассказать об одном проекте, который не пошел по плану. Это был средний металлургический комбинат, решивший построить установку по производству водорода для собственных нужд. Выбрали подрядчика, который предложил очень дешевое решение на базе PSA. Но сэкономили на всем: на системе предварительной очистки поставили устаревшие скрубберы, на анализаторах — самые простые, управление — полуавтоматическое.

Первые полгода всё более-менее работало. Потом начались проблемы с чистотой водорода — плавали проценты. Оказалось, что из-за неидеальной очистки от сероорганических соединений (тиофен и его производные) происходило медленное отравление адсорбента. Он терял емкость. Стандартная регенерация не помогала. В итоге, установка не выходила на проектные показатели по производительности. Пришлось полностью менять слой адсорбента и капитально модернизировать предваричку. Дешевое решение обернулось длительным простоем и дополнительными миллионами расходов. Мораль: на коксовом газе нельзя экономить на первых стадиях очистки. Это фундамент.

Куда движется отрасль?

Сейчас тренд — это интеграция и умная оптимизация. Установка по извлечению водорода перестает быть isolated island. Её всё чаще увязывают с другими газовыми потоками на предприятии. Например, остаточный газ после PSA (так называемый raffinate gas) с хорошей теплотворной способностью направляют не просто в факел, а в сети технологического топлива для тех же коксовых батарей или прокатных станов.

Другой тренд — повышение надежности и дружелюбности к оператору. Современные системы управления позволяют предсказывать необходимость обслуживания, отслеживают деградацию адсорбента. Для Китая, где на многих заводах сохраняется дефицит высококвалифицированного персонала, это крайне важно.

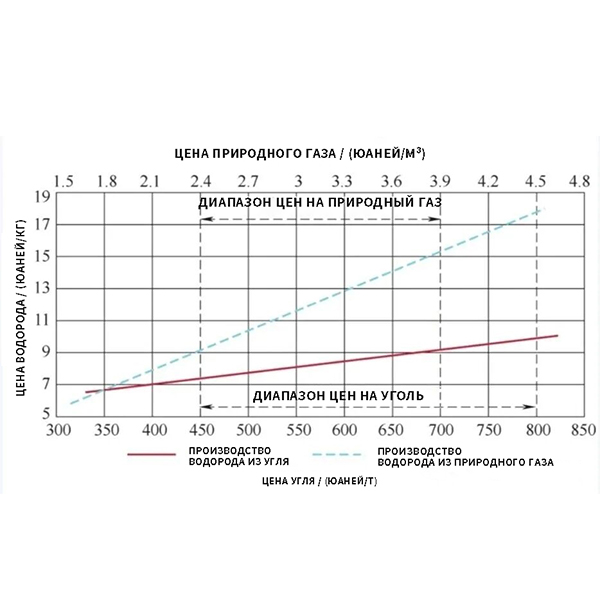

И, конечно, водород. С его растущей ролью как чистого энергоносителя, ценность коксового газа как источника H2 только возрастает. Задача производителей технологий — не просто выделить водород, а сделать это максимально дешево и с минимальным углеродным следом. Здесь есть куда расти, например, в утилизации того же CO2, который выделяется при очистке.

Так что, возвращаясь к исходному вопросу… Да, китайские производители коксового газа — это, по большей части, крупные металлургические холдинги. Но настоящие производители ценности из этого газа — это инжиниринговые компании, которые превращают сложную, грязную смесь в чистый водород и полезное топливо. Как та же ООО Сычуань Яси Технологии, чья деятельность сфокусирована на ключевых технологиях разделения. Их работа — это и есть та самая кухня, где решается, станет ли коксовый газ источником прибыли или головной болью экологов и экономистов. Опыт, в том числе горький, показывает, что без глубокого понимания технологии и реалий конкретного производства здесь делать нечего.