Примеры применения адсорбции при переменном давлении для очистки водорода

2025-10-23

Технология адсорбции при переменном давлении (PSA) — высокоэффективный метод разделения и очистки газа, широко используемый для получения водорода. Ниже описаны два типичных промышленных применения: производство водорода из коксового газа и извлечение водорода из продувочного газа синтетического аммиака.

I.Получение водорода методом короткоцикловой адсорбции коксового газа

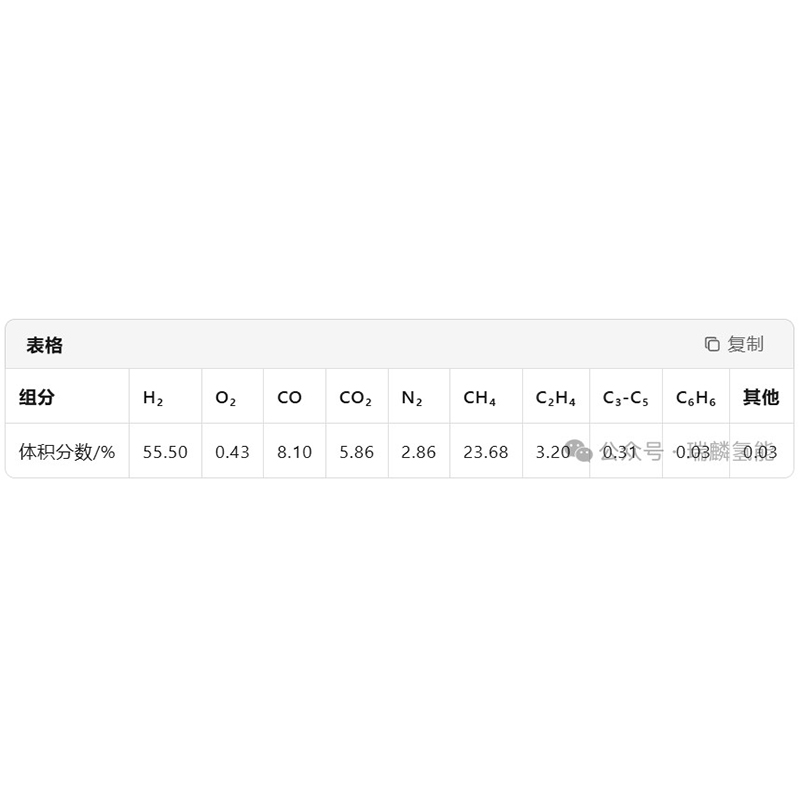

1.Состав коксового газа

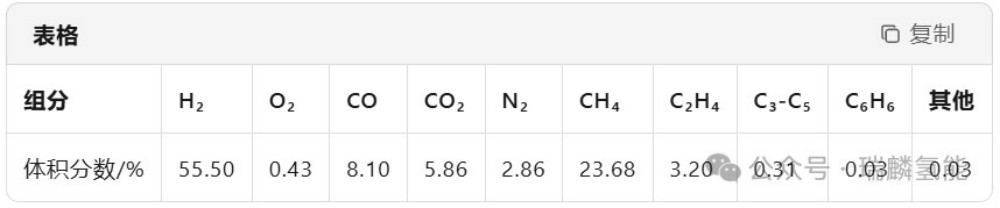

Коксовый газ — побочный продукт коксования. Он имеет сложный состав и содержит в основном водород (H₂), метан (CH₄), оксид углерода (CO), диоксид углерода (CO₂), азот (N₂) и др. Основные компоненты коксового газа, получаемого на предприятии:

Кроме того, коксовый газ содержит также различные примеси, такие как нафталин, смола, общая сера, HCN, NH₃, NO и т. д. Общая концентрация серы может достигать 3000~4000 мг/м³, нафталина — 193 мг/м³, а смолы — 30~100 мг/м³.

2.Процесс

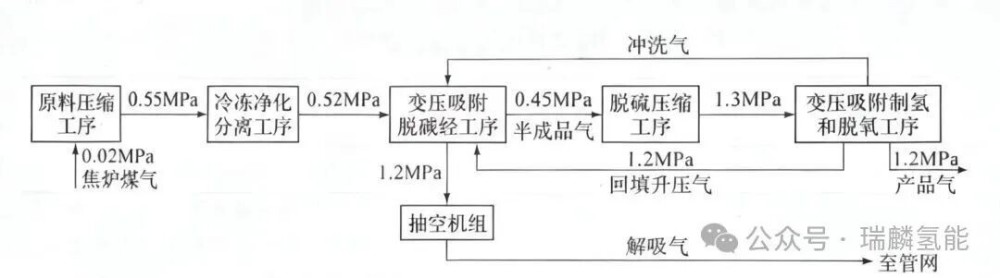

Процесс производства водорода методом короткоцикловой адсорбции коксового газа в основном включает следующие пять этапов:

Рисунок: Процесс получения водорода методом адсорбции с переменным давлением коксового газа

(1) Процесс сжатия сырья

После грубой очистки коксовый газ поступает в компрессор, где его давление повышается с 0,02 МПа до 0,55 МПа и охлаждается примерно до 40°С для подготовки к последующей переработке.

(2) Процесс очистки и разделения методом замораживания

Сжатый газ охлаждается до 3–5 °C с помощью охлажденного рассола для удаления таких примесей, как свободная вода, смола, нафталин и бензол. Процесс осуществляется с использованием двух комплектов оборудования, которые можно переключать для обеспечения непрерывности работы.

(3) Процесс декарбонизации с помощью адсорбции с переменным давлением

Этот процесс включает восемь адсорберов, которые в первую очередь удаляют HCN, C₂, CO₂, H₂S, NH₃, NO, органическую серу и большую часть CH₄, CO и N₂. Водород и некоторые слабо адсорбируемые компоненты выходят из верхней части адсорбера в виде получистого газа (объёмная доля водорода составляет приблизительно 94–95%).

(4) Процесс компрессионной десульфурации

После охлаждения полуфабрикатный газ поступает в башню десульфурации для удаления серы, а затем сжимается до 1,3 МПа для поступления на следующий процесс очистки.

(5) Процесс получения и деоксигенации водорода методом адсорбции под давлением

Этот процесс включает в себя шесть адсорберов, которые дополнительно удаляют такие примеси, как CO₂, CO и H₂O. Если содержание кислорода в получаемом газе превышает норму, активируется система деоксигенации, в которой с помощью палладиевого катализатора остаточный кислород реагирует с водородом с образованием воды. Эта вода затем удаляется методом адсорбционной сушки с перепадом температур, в результате чего получается водород высокой чистоты.

3.Качество получаемого газа

В результате описанного выше процесса можно получить водород высокой чистоты с объёмной долей водорода ≥ 99,99% и содержанием кислорода ≤ 2×10⁻⁶. Содержание других примесей контролируется следующим образом:

II.Извлечение водорода методом адсорбции при переменном давлении из продувочного газа синтетического аммиака

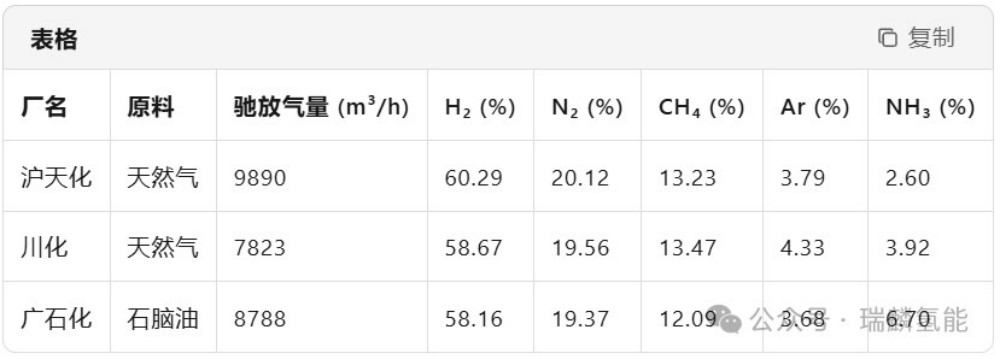

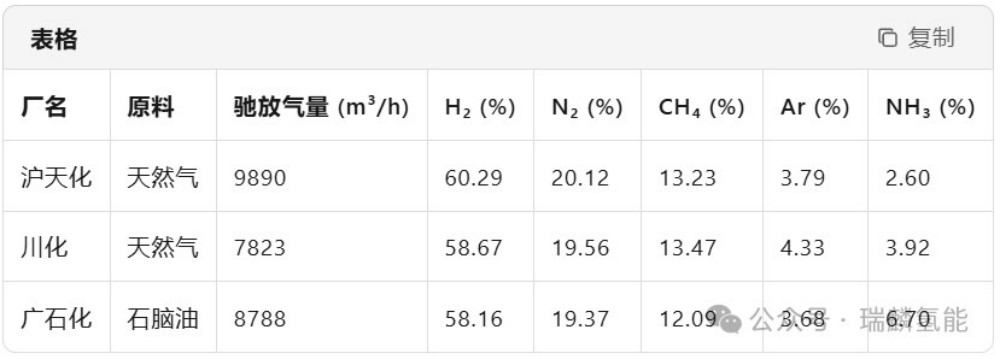

1.Источник и состав выделяющегося газа

В процессе производства синтетического аммиака образуется большое количество отходящих газов с содержанием водорода более 60%. Например, на одном из заводов объём отходящих газов составляет около 230–280 м³ в сутки (при стандартных условиях). Типичный состав газов следующий:

2.Процесс

Процесс извлечения водорода из продувочного газа синтетического аммиака методом адсорбции при переменном давлении обычно осуществляется в четырех колоннах, а основные этапы заключаются в следующем:

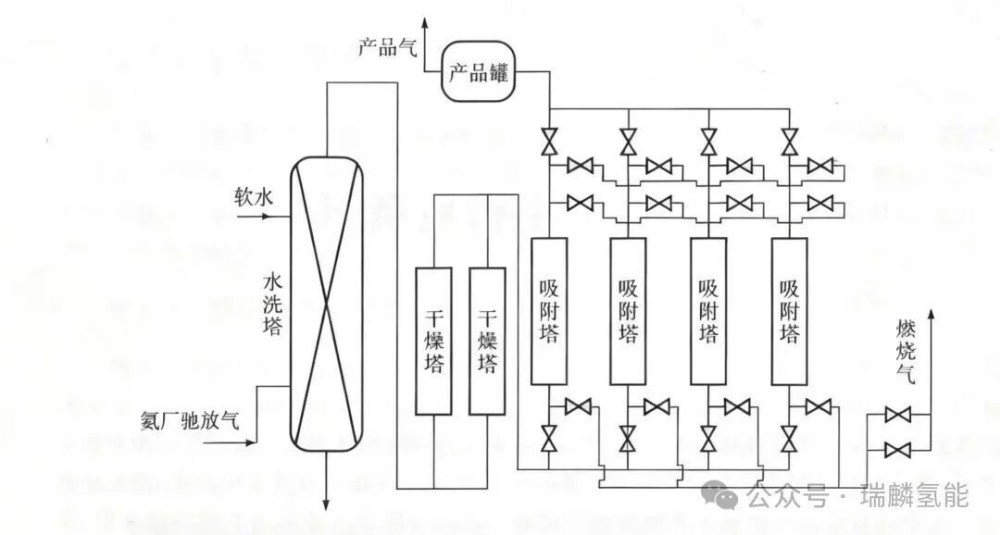

Рисунок: Технологическая схема извлечения водорода из продувочного газа синтетического аммиака методом адсорбции при переменном давлении

- Промывка водой под высоким давлением: удаляет аммиак (NH₃) из газа.

- Сушка силикагеля: дальнейшее обезвоживание и удаление остаточного аммиака.

- Адсорбция при переменном давлении: при давлении 1,6~2,4 МПа адсорбент используется для избирательной адсорбции примесей и очистки водорода.

Этот процесс не требует сжатия сырого газа. Продувочный газ поступает в систему PSA сразу после декомпрессии, что обеспечивает низкое энергопотребление и простоту эксплуатации.

3.Эффект применения

Извлекая водород методом короткоцикловой адсорбции, можно не только возвращать водород в систему синтеза аммиака для увеличения производительности, но и снижать содержание инертных газов (например, CH₄) в циркулирующем газе, уменьшать энергопотребление компрессора и повышать общую эффективность.

Заключение

Технология короткоцикловой адсорбции (КЦА) демонстрирует свою высокую эффективность, энергосбережение и экологичность при очистке водорода из коксового газа и продувочного газа производства синтетического аммиака, став ключевым процессом в области разделения водорода. С развитием водородной энергетики перспективы применения технологии КЦА будут ещё шире.