Китай: производители коксового газа?

2026-01-01

Когда слышишь этот вопрос, первое, что приходит в голову — огромные металлургические комбинаты и облака пара над коксовыми батареями. Многие сразу думают о самом газе, о его составе, но часто упускают из виду целый пласт технологий, которые стоят за его производством и извлечением ценных компонентов. Собственно, сам коксовый газ — это скорее сырье, полуфабрикат. Настоящая игра начинается потом, когда его нужно разделить, очистить, получить из него тот же водород или метан. И вот здесь Китай за последние 10-15 лет прошел путь, который другим странам потребовались десятилетия.

Не просто побочный продукт

Раньше, лет 15 назад, на многих старых китайских коксохимических заводах с этим газом поступали просто: часть шла на подогрев коксовых печей, часть — на отопление, а излишки часто просто сжигали на факелах. Экономика была другая, требования по экологии — мягче. Сейчас картина радикально изменилась. Каждый кубометр газа рассматривается как источник прибыли. Водород, метан, даже этилен — все это нужно извлечь.

Помню, как на одном из проектов в Шаньси мы столкнулись с классической проблемой: заказчик хотел получать из коксового газа водород чистотой 99.9% для химического синтеза, но существующая система очистки, основанная на устаревших скрубберах, не давала нужных параметров. Постоянные колебания давления и состава газа на выходе из коксовой батареи сводили на нет все усилия. Стабильность — это битва, которую приходится выигрывать каждый день.

Именно здесь на первый план выходят технологии адсорбции. Старые методы вроде моноэтаноламиновой очистки (MEA) постепенно уступают место более эффективным и менее энергозатратным. Колебания входных параметров — это головная боль, но с ней можно бороться, если правильно спроектировать буферные емкости и систему предварительной очистки. Часто проблема даже не в основном процессе, а в мелочах вроде осушки или удаления следовых количеств сероводорода, которые убивают адсорбент.

Ключевое звено: технологии разделения

Если говорить о современных китайских решениях, то нельзя не упомянуть PSA (адсорбция при переменном давлении). Эта технология стала практически стандартом для выделения водорода из потоков коксового газа. Но PSA — это не волшебная палочка. Эффективность установки PSA на 70% зависит от качества предварительной подготовки газа. Насыпка адсорбента, циклограмма, управление клапанами — все это области для тонкой настройки.

На рынке есть несколько сильных игроков, которые выросли именно на решении этих комплексных задач. Вот, например, если взять ООО Сычуань Яси Технологии (их сайт — https://www.yaxikeji.ru). Эта компания позиционирует себя как лидер в области PSA и TSA (температурной адсорбции) в Китае, и их специализация на производстве и извлечении водорода как раз идеально ложится на потребности коксохимии. Я не понаслышке знаю, что их инженеры часто живут на площадке во время пусконаладки, потому что универсальных рецептов нет — каждый газ немного уникален.

Что важно в их подходе, так это акцент на полный цикл: не просто продать установку, а интегрировать ее в существующий технологический поток заказчика. Это означает работу с грязным реальным газом, а не с идеальными условиями из учебника. У них есть опытные установки, где можно провести тесты с реальной пробиркой газа клиента — это дорого, но экономит миллионы на этапе полномасштабного внедрения.

Практические сложности и подводные камни

В теории все гладко: коксовый газ охлаждаем, очищаем от смол и нафталина, компремируем, подаем на PSA — получаем водород. На практике цех коксования — это адская смесь вибрации, пыли, перепадов температур и агрессивной среды. Оборудование должно это выдерживать. Часто слабым звеном оказывается не сая адсорбционная колонна, а насосы, компрессоры или система управления клапанами, которые работают в режиме сотен тысяч переключений за год.

Одна из частых ошибок на стадии проектирования — недооценка необходимости резервирования. Когда PSA-установка встает на регенерацию или внеплановый ремонт, поток коксового газа никуда не девается. Его нужно либо сжигать (деньги на ветер), либо иметь обходную линию и буферную емкость. Строительство таких систем про запас кажется менеджменту лишними расходами, пока не случится простой.

Еще один нюанс — это квалификация персонала. Можно поставить самое современное оборудование, но если операторы привыкли к ручным задвижкам и не понимают логики работы автоматизированной системы PSA, будут постоянные сбои. Обучение — это не разовая лекция, это длительный процесс, часто с привлечением специалистов поставщика технологии. Компании вроде упомянутой Яси Технолоджи как раз предлагают такие комплексные сервисы, включая обучение.

Экономика и экология: два в одном

Сегодня ни один крупный проект в Китае не рассматривается без серьезной экологической составляющей. Производство коксового газа и его переработка — не исключение. Утилизация сероводорода, снижение выбросов CO2, эффективное использование тепла — все это заложено в современных решениях. Интересно, что часто экологические меры оказываются экономически выгодными. Например, рекуперация тепла от охлаждения газа может идти на подогрев воды для технологических нужд или даже на выработку пара.

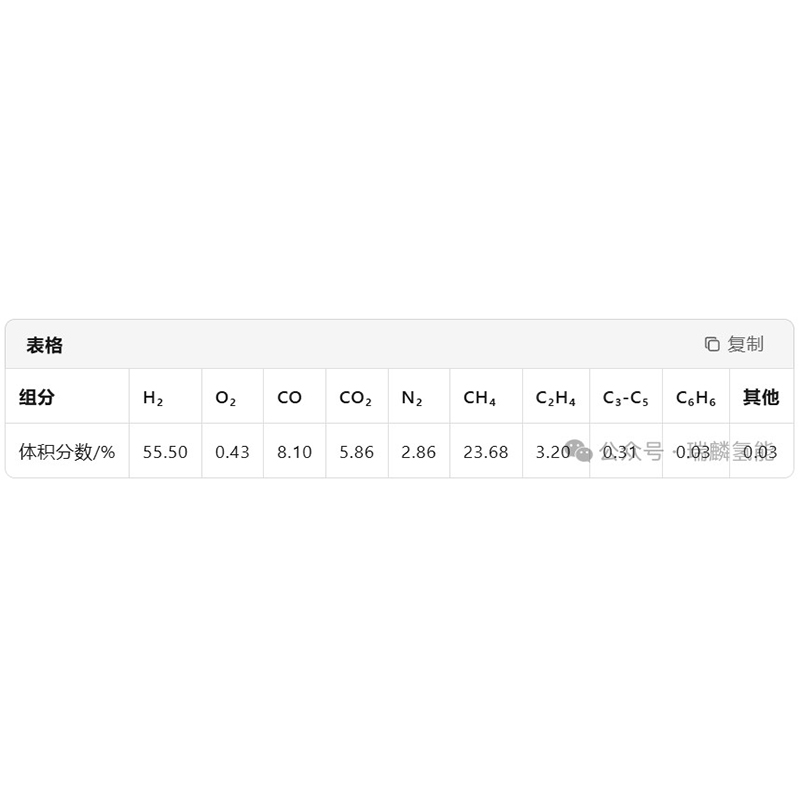

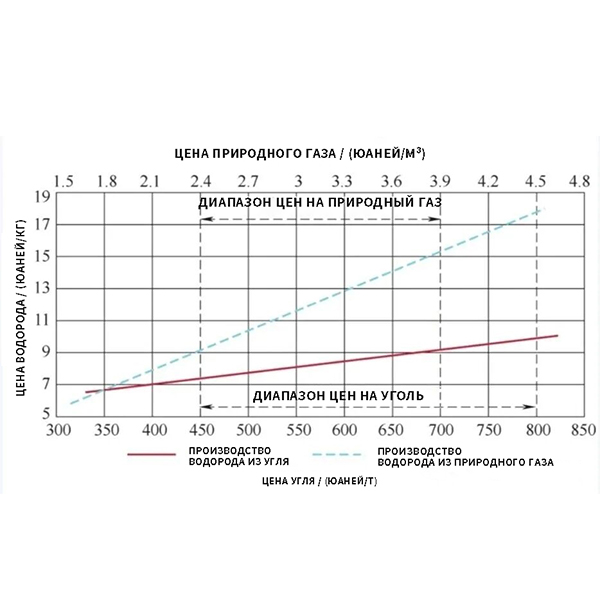

С точки зрения экономики, ключевой показатель — это себестоимость полученного продукта, того же водорода. Она складывается из капитальных затрат (CAPEX) на строительство установки и операционных расходов (OPEX). Современные PSA-установки имеют высокий КПД извлечения водорода (до 85-90%), что напрямую снижает OPEX. Но высокий CAPEX нужно окупить. Поэтому так важен точный расчет и понимание реального, а не паспортного, состава газа.

Кейс, который я наблюдал: на заводе после модернизации и установки новой системы очистки и разделения на базе PSA, себестоимость тонны водорода упала примерно на 15-20%. Но главный выигрыш был даже не в этом, а в том, что они смогли продавать извлеченный метан в городскую газовую сеть по премиальной цене, создав совершенно новую статью дохода. Это и есть синергия переработки.

Взгляд в будущее: интеграция и цифра

Куда все движется? Тренд — это глубокая интеграция. Коксохимический завод перестает быть просто поставщиком кокса для металлургов. Он становится энергохимическим хабом, который поставляет водород для нефтепереработки и химической промышленности, метан — для коммунального хозяйства, и даже CO2 (после очистки) — для пищевой промышленности или заправки огнетушителей.

Цифровизация тоже не обошла стороной эту традиционную отрасль. Системы предиктивной аналитики начинают использоваться для мониторинга состояния адсорбента в колоннах PSA, предсказания момента проскока примесей и оптимизации циклов регенерации. Это позволяет выжимать еще несколько процентов эффективности и избегать внезапных остановок.

Вернемся к исходному вопросу. Да, Китай — это огромный производитель коксового газа. Но сегодня важнее говорить о том, что Китай стал одним из мировых лидеров в создании комплексных, экономичных и экологичных технологий для его переработки. Это результат огромного внутреннего спроса, жесткого экологического регулирования и появления компаний, которые смогли соединить инжиниринговый опыт с глубоким пониманием технологии, как те же ООО Сычуань Яси Технологии. Их сайт — это лишь видимая часть айсберга, за которой стоит опыт реальных пусков, борьбы с некондиционным газом и поиска оптимальных решений для каждого конкретного завода. Именно этот практический опыт, а не просто тиражирование установок, и определяет сегодняшний уровень китайских производителей в этой сфере.