Технология переработки угля в водород

2025-06-13

Технология переработки угля в водород, называемая CTG (уголь в газ), имеет 200-летнюю историю и почти 100 лет в Китае.

Существует два способа получения водорода с использованием угля в качестве сырья: один — коксование угля (или высокотемпературная сухая плавка), а другой — газификация угля.

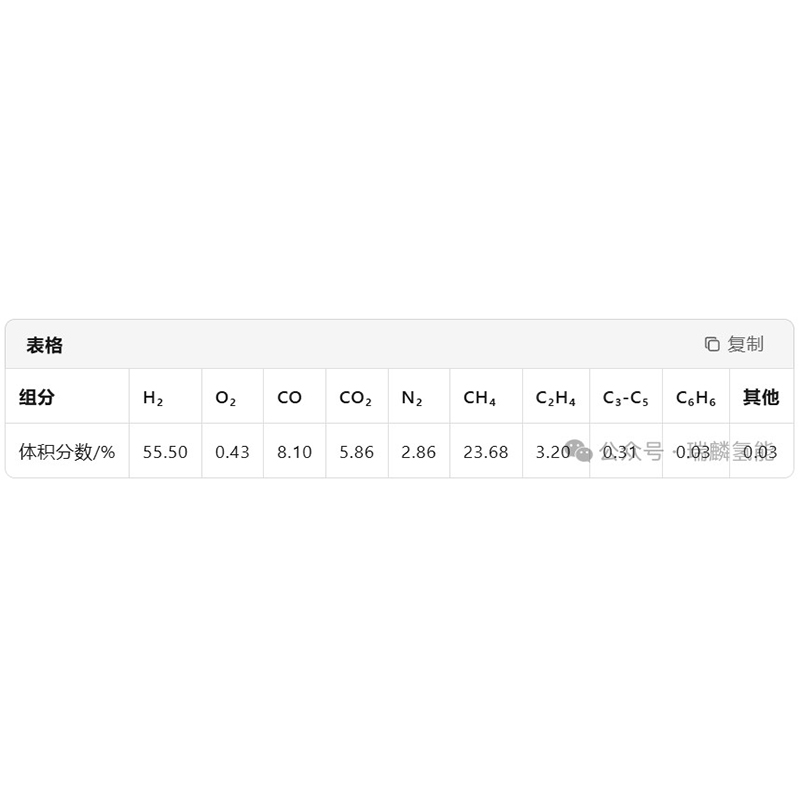

Коксование угля относится к производству кокса при температуре 900-1000℃ в герметичных условиях, с получением коксового газа в качестве побочного продукта. Коксовый газ содержит 55%-60% водорода (объемная доля), 23%-27% метана, 6%-8% оксида углерода и т. д. Из одной тонны угля можно получить 300-350 м3 газа, который может использоваться в качестве городского газа, а также является сырьем для получения H2.

Газификация угля относится к превращению угля в газообразные продукты путем реакции с газифицирующим агентом при высокой температуре, нормальном давлении или под давлением. Газифицирующим агентом является водяной пар или кислород (воздух), а газообразные продукты содержат такие компоненты, как H2, и их содержание варьируется в зависимости от различных методов газификации. Целью газификации является производство химического сырья или городского газа. Состав получаемого газа: 37%-39% (объемная доля) водорода, 17%-18% оксида углерода, 32% диоксида углерода и 8%-10% метана.

01 Традиционная технология переработки угля в водород

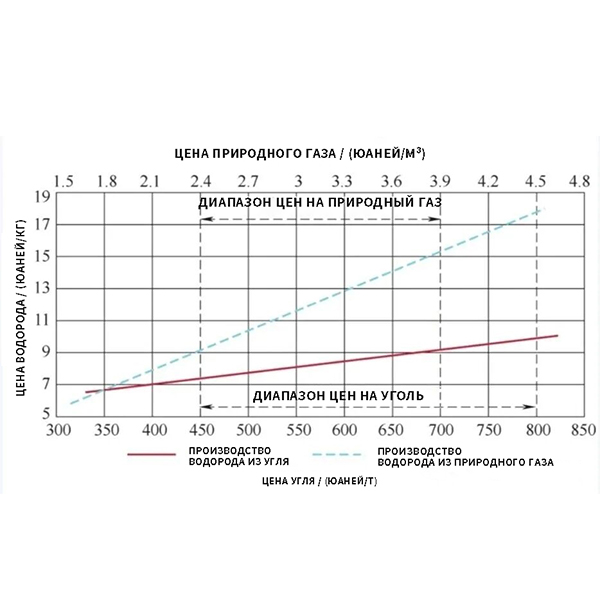

Разработка и использование водорода должны сначала решить проблему источников водорода. Моя страна — это страна, которая полагается на уголь как на основной источник энергии и имеет богатые угольные ресурсы. Использование угля в качестве сырья для производства дешевых источников водорода для конечных пользователей и централизованная обработка опасных отходов для минимизации загрязнения — это путь производства водорода с китайской спецификой, и он станет реалистичным путем для развития водородной энергетики Китая в течение определенного периода времени.

Традиционный процесс получения водорода из угля можно разделить на прямое производство водорода и косвенное производство водорода. Прямое производство водорода из угля включает коксование и газификацию угля. Косвенный процесс производства водорода заключается в том, что сначала уголь преобразуется в метанол, а затем риформинг метанола для получения водорода.

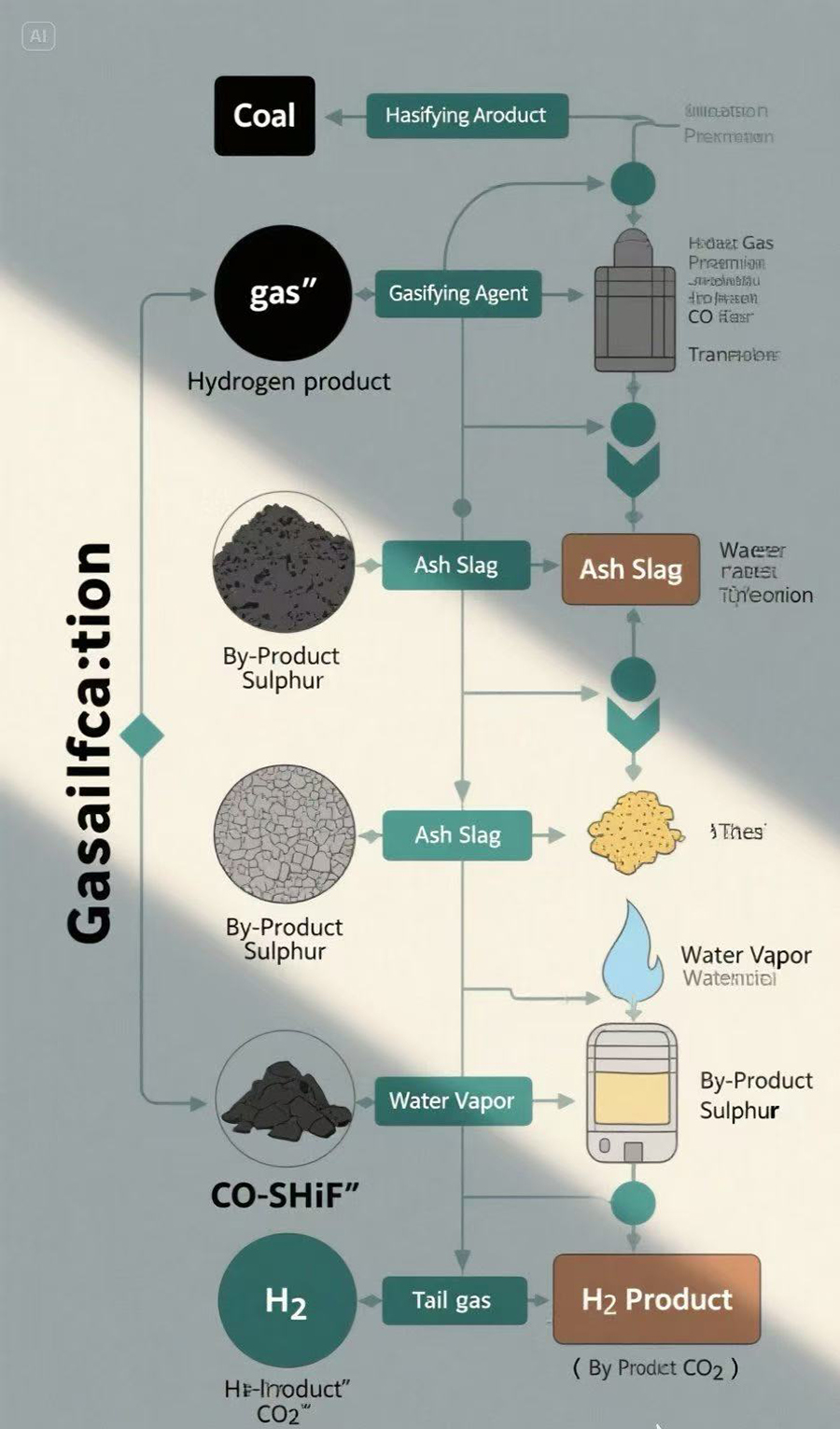

02Процесс производства водорода путем газификации угля

Газификация угля для получения водорода заключается в том, что сначала уголь газифицируют для получения газообразного продукта, основными компонентами которого являются H2 и CO, а затем получают продукт-водород определенной чистоты путем очистки, конверсии CO, разделения и очистки.

Основная технология газификации угля для получения H2 заключается в том, чтобы сначала преобразовать твердый уголь в газообразные продукты, то есть с помощью технологии газификации угля, а затем преобразовать его для получения H2. Процесс газификации представляет собой термохимический процесс обработки угля, включающий ряд физических и химических изменений. Обычно он делится на четыре этапа: сушка, пиролиз, газификация и сжигание. Сушка представляет собой физическое изменение. При повышении температуры влага в угле испаряется из-за тепла. Остальные этапы представляют собой химические изменения.

После того, как уголь высушен в газификаторе, при дальнейшем повышении температуры молекулы угля подвергаются реакциям термического разложения, в результате чего образуется большое количество летучих веществ (включая сухой перегонный газ, смолу и пиролизную воду и т. д.), и в то же время они не связаны в полукокс. Полукокс, образовавшийся после пиролиза угля, вступает в химическую реакцию с газифицирующим агентом, введенным при более высокой температуре, в результате чего образуются газообразные продукты с основными компонентами CO, H2, метаном, диоксидом углерода, азотом, сероводородом, водой и т. д., а именно сырым угольным газом. Реакция газификации включает в себя множество химических реакций, в основном реакцию между углеродом, водой, кислородом, водородом, оксидом углерода и диоксидом углерода. Среди них реакция между углеродом и кислородом также называется реакцией горения, которая обеспечивает тепло для процесса газификации.

Конверсия оксида углерода: Конверсия оксида углерода заключается в преобразовании оксида углерода в синтез-газе, полученном при газификации угля, в H2 и CO2, регулировании состава газа и соответствии требованиям последующего процесса. Технология конверсии CO развивается на основе разработки катализаторов конверсии, а производительность катализаторов конверсии определяет процесс конверсии и его продвижение.

Процесс конверсии с использованием катализаторов Fe-Cr с рабочей температурой 350-550℃ называется средне- и высокотемпературным процессом конверсии. Его рабочая температура относительно высока, а равновесная концентрация CO в сыром газе после конверсии высока. Однако его устойчивость к сере плохая, и он подходит для газов с общим содержанием серы менее 80*10 в отрицательной шестой степени.

Процесс конверсии с использованием катализаторов Cu-Zn с рабочей температурой 200-280°C называется широкотемпературным и устойчивым к сере конверсией процессом. Его рабочий температурный диапазон относительно широк, и он особенно подходит для конверсий CO высокой концентрации и не склонен к перегреву. Катализаторы конверсии Co-Mo обладают чрезвычайно высокой серостойкостью и не имеют верхних предельных требований к сере.

В оборудовании для производства угля в водород общая конверсия CO принимает процесс конверсии, устойчивый к сере. Технология удаления кислых газов: После конверсии CO синтез-газ газификации угля в основном содержит H2 и CO2. Методы удаления кислых газов с удалением CO2 в качестве основной задачи в основном включают физическую абсорбцию раствора, химическую абсорбцию раствора, низкотемпературную дистилляцию и адсорбцию. Среди них наиболее распространены физическая абсорбция раствора и химическая абсорбция.

Метод физической абсорбции раствора подходит для случаев с более высоким давлением, в то время как метод химической абсорбции подходит для случаев с относительно низким давлением. Методы физической абсорбции раствора, которые широко используются за рубежом, в основном включают метод промывки низкотемпературным метанолом, а методы химической абсорбции, которые широко используются, в основном включают метод горячей калиевой щелочи и метод MDEA (N-метилдиэтаноламина). Методы физической абсорбции жидкости, которые широко используются в Китае, в основном включают метод промывки низкотемпературным метанолом, метод NHD (полиэтиленгликольдиметиловый эфир) и метод пропиленкарбоната, а методы химической абсорбции, которые широко используются, в основном включают метод горячей калиевой щелочи и метод MDEA.

Технология очистки водорода: В настоящее время основными методами очистки сырого H2 являются криогенный метод, метод мембранного разделения, метод абсорбции-адсорбции, метод диффузии палладиевой мембраны, метод металлогидрида и метод адсорбции при переменном давлении. Методом разделения с большими комплексными преимуществами с точки зрения масштаба, энергопотребления, простоты эксплуатации, чистоты получаемого водорода, инвестиций и т. д. является адсорбция при переменном давлении (PSA).

Технология PSA представляет собой метод разделения газов, использующий селективность адсорбции твердых адсорбентов для различных газов и свойство, что количество газа, адсорбированного на адсорбенте, изменяется с давлением. Он адсорбирует при определенном давлении и десорбирует адсорбированный газ, снижая парциальное давление адсорбированного газа. В настоящее время отечественная технология PSA внесла много усовершенствований во многих аспектах, таких как адсорбенты, процессы, средства управления, клапаны и т. д., и вошла в число международных лидеров.

Обработка «трех отходов»: зола, образующаяся в процессе газификации, может быть захоронена; зольная вода предварительно очищается этим устройством для соответствия показателям для отправки на очистные сооружения, а последующая очистка может соответствовать стандартам сброса или повторного использования; сероводород, образующийся в процессе удаления кислого газа, направляется в установку регенерации серы для получения серы; конверсионный газ проходит через башню удаления диоксида углерода для получения более чистого (до 97%) диоксида углерода, а процесс адсорбции охлаждения используется для его дальнейшей очистки для получения промышленного и пищевого диоксида углерода, соответствующего рыночному спросу, или для дальнейшей переработки с целью сокращения выбросов в атмосферу.

03Производство водорода путем подземной газификации угля

Подземная газификация угля (ПГУ) — это процесс прямого и контролируемого сжигания угля под землей с целью получения горючего газа посредством термического и химического воздействия на уголь.

Технология подземной газификации угля значительно снизила ущерб окружающей среде во время добычи и использования угля, поскольку зола после сжигания подземной газификации остается под землей, что снижает просадку поверхности, не происходит выброса твердых веществ, а угольный газ может быть централизованно очищен. Угольный газ подземной газификации может использоваться в качестве топливного газа для прямого гражданского использования и выработки электроэнергии, а также может использоваться для извлечения чистого водорода или в качестве сырого газа для синтетической нефти, диметилового эфира, аммиака и метанола с хорошими экономическими и экологическими преимуществами. Однако неясные подземные условия создают большие трудности для проектов подземной газификации угля, особенно вопрос о том, сможет ли завершенный демонстрационный проект обеспечить долгосрочное, надежное и стабильное газоснабжение, который нельзя игнорировать.

04Электролиз угля и воды для получения водорода

Технология электролиза угольной воды фокусируется на исследовании использования небольшого количества электроэнергии для прямого электролиза угольной воды с использованием анодного катализатора для получения высокочистого H2. На ее техническое усовершенствование влияют давление ячейки, тип угля, концентрация угольной суспензии, размер частиц угля, материал электролитной мембраны, потенциал электролиза, температура, концентрация кислоты, скорость перемешивания и т. д. Ее характеристиками являются высокая эффективность электролиза, низкое энергопотребление; сниженный парниковый эффект, вызванный CO2; низкое загрязнение окружающей среды; нет необходимости в разделении газовых продуктов; простота оборудования, мягкие условия; и небольшое устройство.

моя страна богата угольными ресурсами. Эта новая технология производства водорода может не только чисто и эффективно использовать угольные ресурсы, значительно снизить загрязнение окружающей среды, но и уменьшить зависимость от топлива из других стран и укрепить национальную безопасность. Кроме того, она может хранить энергию во время низкого потребления электроэнергии в гидроэнергетике и «корытах» в крупных городских электросетях, а также служить источником водорода для транспортных средств на топливных элементах, используемых в городском транспорте. Однако производство водорода путем электролиза угольной суспензии все еще далеко от индустриализации, и есть много проблем, которые необходимо решить.

05Сверхкритическое производство водорода из угольной воды

В моей стране энергетическая структура «богата углем, меньше газа и бедна нефтью». Согласно классификации типов угля в моей стране, коксующийся уголь составляет 27,65%, а некоксующийся уголь — 72,35%. Коксующийся уголь включает газовый уголь, жирный уголь, основной коксующийся уголь, тощий уголь и т. д.; некоксующийся уголь включает антрацит, тощий уголь, слабый щелочной уголь, неоплачиваемый уголь, длиннопламенный уголь, лигнит, природный кокс и т. д., из которых на лигнит приходится 12,76%. Лигнит — это минеральный уголь с самой низкой степенью углефикации. Он обладает характеристиками высокого содержания влаги (15%-60%), высокого содержания летучих компонентов (>40%), свободной гуминовой кислоты, легкого выветривания и фрагментации на воздухе и низкой температуры воспламенения (270℃). Получение газа и жидкого топлива из угля, особенно низкосортного угля, такого как лигнит, может снизить зависимость от ископаемого топлива и природного газа.

Низкотемпературная каталитическая газификация угля в сверхкритической водной среде для производства чистой энергии H2 является методом эффективного использования ресурсов, таких как лигнит. Среди них оптимизация процесса сжижения, механизм реакции каталитической гидрогенизации, повышение качества нефти и контроль коксования являются проблемами, с которыми сталкиваются в этой области.