Метод производства водорода – из угля в водород

2025-09-05

Существует два основных метода получения водорода из угля: газификация угля и пиролиз угля (или коксование).

Газификация угля для получения водорода

Производство водорода методом газификации угля предполагает использование угля в качестве сырья и получение водорода высокой чистоты с помощью таких процессов, как газификация угля, конверсия оксида углерода, удаление кислых газов и очистка водорода.

Технология производства водорода методом газификации угля включает газификацию угольной суспензии, угольной пыли или угольного полукокса газифицирующим агентом (паром, кислородом) при определенных условиях температуры и давления. Эта чистая и эффективная система производства водорода использует синергетическое преобразование энергии угля и солнечной энергии. Водоугольная суспензия, состоящая из угля и сверхкритической воды, подвергается химической реакции в сверхкритическом газификаторе, при этом тепло реакции обеспечивается концентрированной солнечной энергией. Сверхкритический газификатор производит синтез-газ высокого давления, состоящий в основном из водорода, оксида углерода, метана, диоксида углерода и водяного пара. Эта газовая смесь поступает в реактор SMR через дроссельный клапан, где метан из синтез-газа реагирует с водяным паром с образованием оксида углерода и водорода (CH4 + H2O → CO + 3H2). Тепло реакции обеспечивается высокотемпературным дымовым газом, образующимся при сжигании отходящего газа в горелке. Рекомбинированный синтез-газ подвергается теплообмену со сверхкритической водой в блоке рекуперации энергии синтез-газа, а затем поступает в конвертер «вода-газ-газ» для химических реакций, в ходе которых пар и оксид углерода преобразуются в диоксид углерода и водород (CO + H2O → H2 + CO2).

Газификационный блок — важнейший компонент процесса получения водорода методом газификации угля. Технологии газификации угля в основном классифицируются по типу реакционного слоя: неподвижный слой, псевдоожиженный слой и псевдоожиженный слой. Газификация в псевдоожиженном слое — наиболее широко применяемая технология в современной углехимической промышленности, на долю которой приходится более 95% мощностей по газификации в псевдоожиженном слое в моей стране.

Пиролиз угля для производства водорода

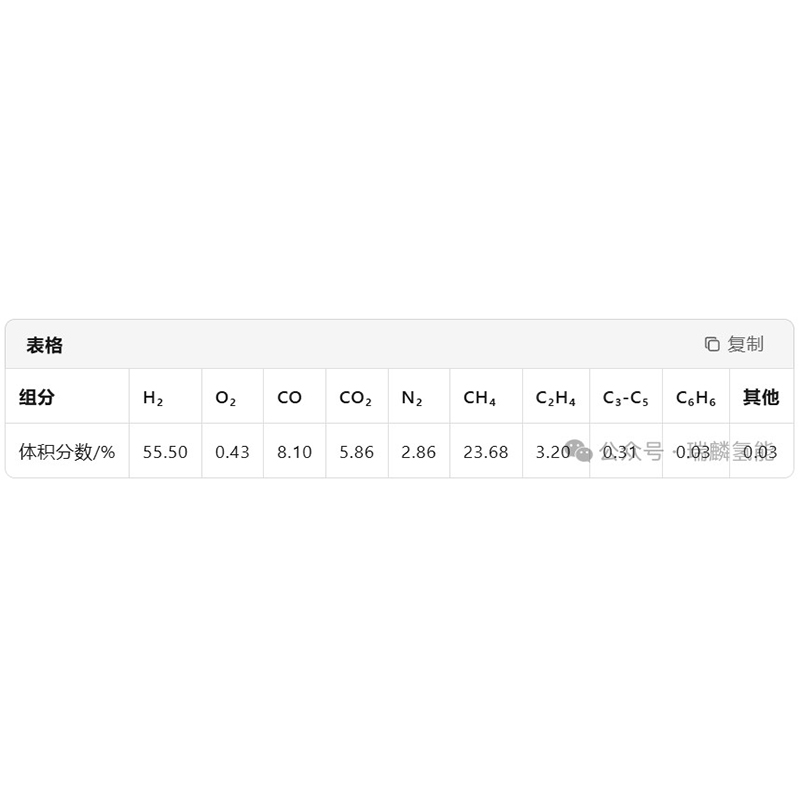

При нагревании угля в безвоздушной среде органическое вещество, содержащееся в нём, претерпевает ряд физических изменений и химических реакций с повышением температуры, образуя твёрдые (полукокс или кокс), жидкие (смолёд) и газообразные (коксовый газ) продукты. Газ содержит 54–59% H₂, 23–27% CH₄, 6–8% CO и небольшое количество других газов. Этот газ может использоваться для гидрогенизации, получения бытового газа, производства электроэнергии и химической промышленности. После удаления примесей, таких как нафталин и сера, он также может быть использован для получения водорода высокой чистоты методом короткоцикловой адсорбции.

Производство водорода методом пиролиза угля состоит из следующих этапов: коксование, предварительная очистка, предварительная обработка и производство водорода методом адсорбции при переменном давлении (PSA). Уголь нагревается примерно до 1000 °C в герметичной среде, где он подвергается термическому разложению и коксованию для получения кокса, смолы, коксового газа и других коксовых химикатов. Коксовый газ под высоким давлением подается винтовым компрессором в систему предварительной очистки, где примеси, такие как H₂O, смола, нафталин и сера, удаляются из сырого газа с помощью процесса адсорбции при переменном давлении (TSA). Очищенный газ проходит двухступенчатое сжатие и поршневой компрессор для повышения давления перед подачей в систему предварительной очистки, где примеси из сырого газа дополнительно адсорбируются. Затем предварительно очищенный газ подается в систему PSA, где удаляется большинство примесей, отличных от водорода, что приводит к получению сырого водорода. Затем этот сырой водород выгружается из верхней части башни и подается в систему дезоксигенации и осушки, в конечном итоге производя высокочистый водородный продукт.

Резюме переработки угля в водород

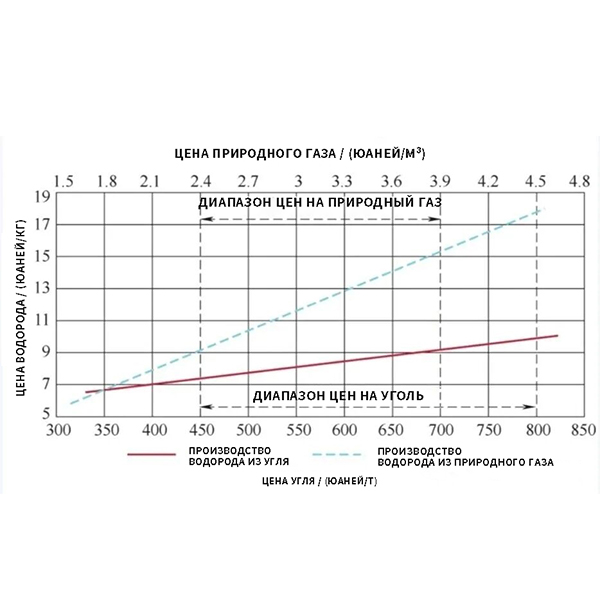

Технологии производства водорода из угля включают газификацию и пиролиз угля, которые используют уголь в качестве сырья для производства водорода. Каждый метод имеет свои преимущества и недостатки, но оба играют важную роль в будущем развитии.

Газификация угля включает реакцию угля с паром или кислородом при высокой температуре и давлении с получением синтез-газа, который затем преобразуется в водород посредством таких процессов, как конверсия водяного газа или конверсия метанола в водород. Преимущество этого метода заключается в возможности использования широкого спектра угольных ресурсов, а полученный синтез-газ может быть использован для производства других химических продуктов, что обеспечивает высокую комплексную ценность использования.

Однако газификация угля приводит к значительным выбросам CO2, что требует применения эффективных технологий улавливания и хранения углерода для снижения выбросов парниковых газов. Другой метод — пиролиз угля, при котором уголь напрямую расщепляется при высоких температурах, а затем извлекается водород путем газоразделения, образуя газовую смесь. По сравнению с газификацией угля, пиролиз угля отличается большей простотой, меньшим энергопотреблением и нулевыми выбросами CO2, что делает его перспективной и экологически чистой технологией получения водорода из угля. Однако эта технология всё ещё находится на стадии исследований и разработок, требуя дальнейшего повышения чистоты и выхода водорода, а также снижения затрат.

Будущие тенденции указывают на то, что по мере роста спроса на чистую энергию технология переработки угля в водород продолжит привлекать внимание и инвестиции. В области газификации угля основное внимание будет уделяться улучшению улавливания и утилизации углерода, а также сокращению выбросов углерода, тогда как в области пиролиза угля основное внимание будет уделяться зрелости технологий и их коммерциализации для удовлетворения растущего спроса на водородную энергию.

Подводя итог, можно сказать, что развитие технологии переработки угля в водород будет и впредь предоставлять больше возможностей для преобразования чистой энергии экологически безопасным и экономически выгодным способом.