Китай: коксовый газ, КПД сгорания?

2025-12-31

Когда слышишь про коксовый газ и его КПД в Китае, сразу всплывает куча полуправды. Многие думают, что раз газ побочный, значит, и эффективность его использования — вопрос второстепенный, лишь бы утилизировать. На деле же всё упирается в детали: состав, давление, постоянство подачи и, конечно, горелочное устройство. И вот тут начинается самое интересное, а часто и проблемное.

Что мы на самом деле сжигаем?

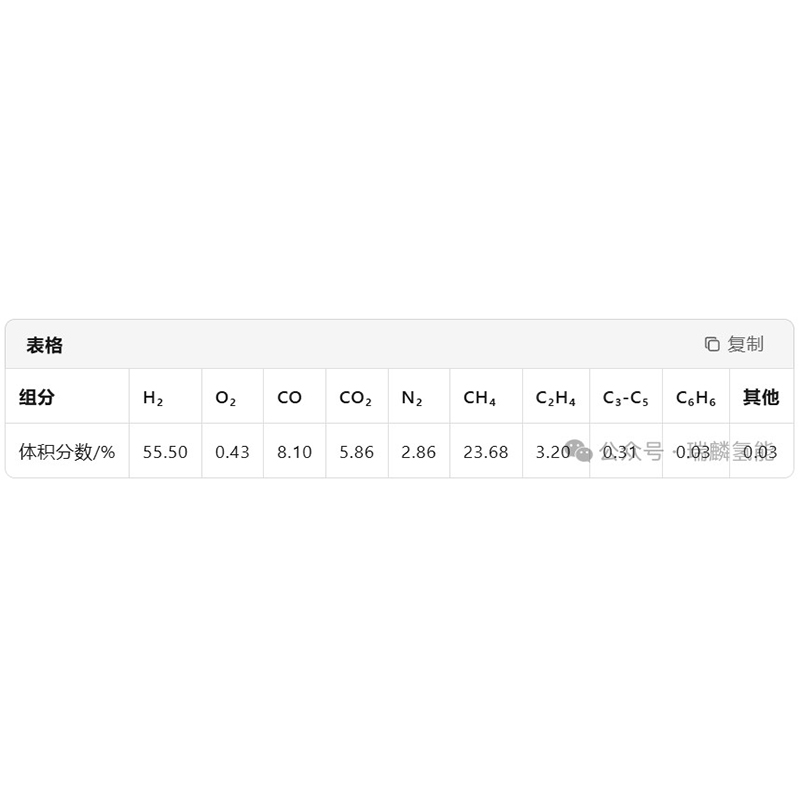

Коксовый газ — это не природный газ, и это первое, о чём забывают при проектировании. Состав плавает: водород, метан, оксид углерода, инерты и, что критично, смолы и пыль. Если на коксохиме не стоит хорошая система очистки, например, электрофильтры и скрубберы, то вся эта взвесь летит в горелку. Я видел проекты, где расчётный КПД был под 90%, а на практике через полгода теплообменники зарастали, а горелки закоксовывались. Эффективность падала до 60-70%, и всё из-за пренебрежения подготовкой газа.

Ещё один нюанс — теплотворная способность. Она нестабильна. Сегодня у тебя газ с высокой долей H2, завтра — с преобладанием CO. Система автоматики, не адаптированная под такие колебания, просто не успевает корректировать соотношение газ-воздух. Горение становится неполным, в выхлопе появляется CO, и ты теряешь не только в КПД, но и в экологии. Приходится либо ставить смесительные станции для выравнивания калорийности, что дорого, либо мириться с потерей эффективности.

Здесь как раз видна разница между просто сжиганием для утилизации и энергоэффективным использованием. Второе требует глубокого анализа на входе. Компании вроде ООО Сычуань Яси Технологии (https://www.yaxikeji.ru), которая специализируется на технологиях PSA/TSA, понимают это на уровне разделения и очистки газовых потоков. Извлекая, скажем, водород из коксового газа, они не только получают ценный продукт, но и стабилизируют оставшийся газ для последующего сжигания, повышая его потенциальный КПД.

Горелки и китайская специфика

Оборудование. Часто ставят стандартные горелки для природного газа, слегка их дорабатывая. Результат предсказуем: шумное, жёлтое, коптящее пламя. На одном из заводов в Шаньси пытались таким образом отапливать цех сушки. Зимой люди мёрзли, потому что пламя постоянно срывало, а тепла было мало. Проблема была в скорости истечения газа и конструкции смесителя — они не учитывали высокую скорость горения водорода.

Пришлось искать специализированные решения. Иногда помогают диффузионные горелки с принудительной подачей воздуха, иногда — комбинированные. Но ключ — это регулировка. Лучшие результаты я видел на установках, где стоит полноценная система контроля на основе непрерывного анализа O2 и CO в уходящих газах. Да, это инвестиции, но они окупаются за счёт экономии топлива. Без этого ты вслепую регулируешь подачу воздуха и гадаешь, оптимально ли горит.

Есть и чисто эксплуатационные моменты. Например, колебания давления в газовой сети коксохима. При резком падении давления пламя может потухнуть, при скачке — произойти хлопок. Система безопасности должна быть отлажена идеально. Однажды видел аварию, когда из-за отказа клапана и слабой purge-системы произошёл небольшой взрыв в топке. После этого инженеры закупили и установили более надёжную арматуру и дублирующие датчики пламени. КПД — это важно, но безопасность — первична.

Теплоутилизация — где реальная эффективность?

Собственно, высокий КПД сгорания — это только половина дела. Даже если горелка сжигает газ на 95%, дальше нужно это тепло забрать. И вот тут часто встаёт в полный рост проблема низкопотенциального тепла. Температура продуктов сгорания после контактного теплообменника может быть всё ещё высокой, 200-250°C. Просто сбросить это в атмосферу — расточительство.

На новых заводах ставят каскадные системы: сначала высокотемпературный участок (например, для генерации пара), потом подогрев воды для технологических нужд, и в конце — возможно, воздухоподогреватель для самого воздуха, идущего на горение. Это поднимает общий КПД установки до 90-92%. Но такая система сложна в управлении, требует балансировки потоков. На старых предприятиях часто нет места или средств для такой модернизации.

Интересный кейс был с использованием конденсационных теплообменников. Для коксового газа, в продуктах сгорания которого много водяных паров (из-за водорода), это теоретически даёт выигрыш. Но на практике мешает сернистый ангидрид и возможные кислотные остатки. Конденсат получается агрессивным, и нужна стойкая к коррозии нержавейка, что резко удорожает проект. Часто от этой идеи отказываются, считая риски слишком высокими.

Цифры и реальные замеры

В отчётах часто красуются цифры в 88-92% КПД. Когда начинаешь разбираться, оказывается, что это расчётный КПД горелочного устройства при испытаниях на стенде на модельном газе. В поле всё иначе. Мы как-то проводили инструментальные замеры на действующей печи. Методом прямого баланса — по теплу, ушедшему с продуктами сгорания и через теплопотери. Получилось около 76%.

Расхождение было связано с двумя факторами: неучтённые теплопотери через обмуровку (были трещины) и неполное смешение. Анализ газов показал 4% кислорода в уходящих газах — многовато, но уменьшить не получалось без риска появления CO. Пришлось признать, что система требует капремонта, а не просто регулировки. Это типичная ситуация: оборудование изношено, но работает, и никто не хочет останавливать производство для глубокой модернизации.

Поэтому сейчас тренд — не столько в chasing за максимальным теоретическим КПД, сколько в комплексном аудите всей системы: от очистки газа и стабилизации его параметров до горелки, теплообмена и системы рекуперации. Подход, который продвигают и технологические компании, включая ООО Сычуань Яси Технологии, заключается в том, чтобы рассматривать коксовый газ не как отход, а как сложный энергоресурс. Его предварительное разделение на компоненты (тот же водород для химии или металлургии) может быть экономически выгоднее, чем простое сжигание, даже с высоким КПД.

Взгляд вперёд: интеграция и водород

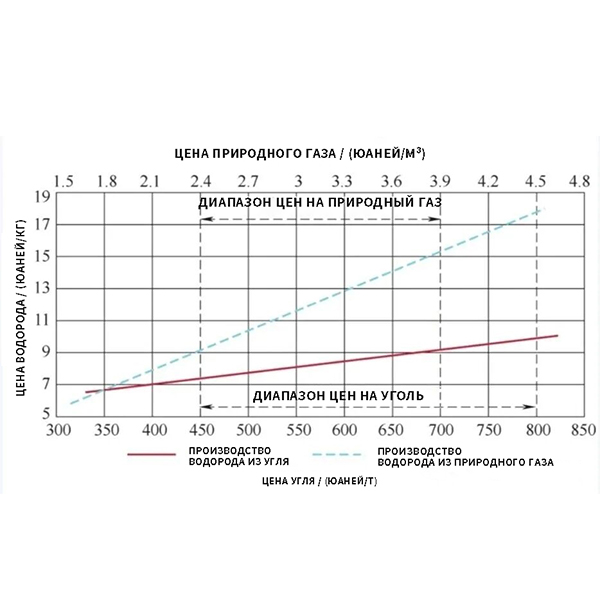

Сейчас много говорят про водородную экономику. Коксовый газ — это готовый источник водорода, причём довольно дешёвый. Технологии, которые предлагает Яси Технологии — адсорбция при переменном давлении (PSA) — как раз позволяют эффективно выделять H2 из такого потока. Это меняет всю парадигму. Вместо того чтобы считать КПД сгорания смеси, мы начинаем считать эффективность выделения чистого продукта и последующего использования очищенного остаточного газа.

Остаточный газ после извлечения водорода становится более стабильным по составу (меньше водорода — меньше колебаний теплоты сгорания) и часто чище. Его сжигание становится более предсказуемым и эффективным. Фактически, это путь к повышению общей энергоэффективности и рентабельности всего коксохимического производства. Видел пилотный проект, где такая схема позволила не только покрыть собственные нужды в топливе, но и продавать излишки водорода.

Так что, возвращаясь к исходному вопросу. КПД сгорания коксового газа в Китае — это не фиксированная цифра. Это переменная, зависящая от сотни факторов: от технологической дисциплины на старом коксохиме до внедрения современных разделительных и очистных технологий. Погоня за процентом КПД в отрыве от контекста бессмысленна. Нужно смотреть на систему целиком, считать экономику и не бояться применять новые подходы, даже если они кажутся избыточными для просто утилизации газа. Опыт показывает, что именно комплексный подход в итоге даёт и надёжность, и настоящую эффективность.