Китай: инновации в производстве перекиси водорода?

2025-12-31

Когда слышишь про инновации в Китае, многие сразу думают про электронику или солнечные панели. А вот химия, особенно такая, казалось бы, классическая область, как производство перекиси водорода, часто остаётся за кадром. И зря. Там за последние лет десять тихо произошла настоящая революция, и она напрямую завязана на водород. Не на тот, который для топливных элементов, а на тот, который является ключевым сырьём для процесса гидрогенизации антрахинона. И тут кроется главный сдвиг.

Откуда ветер дует: водород как основа

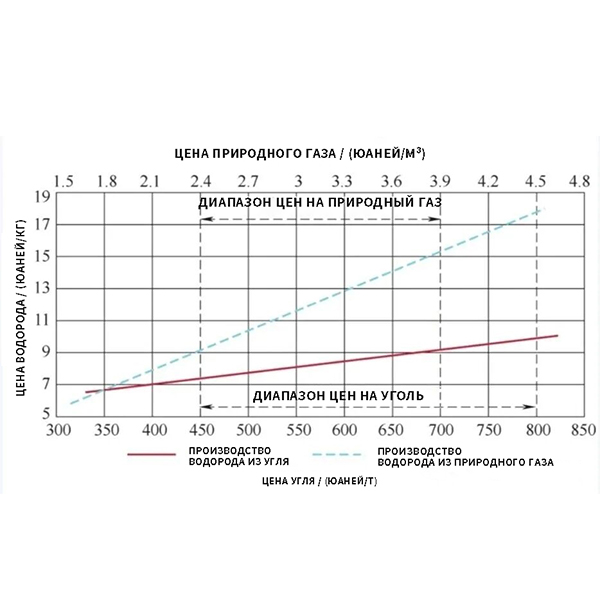

Традиционно основным методом получения H?O? был именно антрахиноновый процесс. Его эффективность упирается в доступ к дешёвому и чистому водороду. Раньше многие китайские производители зависели от водорода как побочного продукта нефтехимии или электролиза, что создавало нестабильность в цепочке. Цены скачут, качество плавает — и всё это бьёт по экономике конечного продукта. Собственно, это была одна из главных головных болей отрасли лет пять назад.

Ситуация начала меняться с массовым внедрением технологий адсорбционной очистки, в частности, PSA (Pressure Swing Adsorption). Внезапно стало возможным получать водород нужной чистоты (до 99.999%) из различных попутных потоков — из коксового газа, из конвертированного природного газа, даже из отходящих газов метанольного производства. Это не просто улучшение, это изменение парадигмы. Завод по производству перекиси теперь может быть интегрирован с установкой извлечения водорода прямо на площадке, скажем, металлургического или химического комбината, используя их отходы как ценное сырьё. Экономика проекта становится совершенно иной.

Вот тут и выходят на первый план компании, которые сделали ставку именно на газоразделение. Одна из таких — ООО Сычуань Яси Технологии. Я помню, как несколько лет назад на одной отраслевой выставке в Шанхае их стенд не был самым ярким, но к нему выстраивалась очередь из технологов. Все обсуждали их кейс по интеграции TSA (Temperature Swing Adsorption) и PSA для глубокой очистки водорода из сложной газовой смеси для завода перекиси в Шаньдуне. Суть была не просто в очистке, а в стабильности работы установки при колебаниях состава сырья — а это критически важно для непрерывности процесса гидрогенизации. Их сайт (https://www.yaxikeji.ru) — это, по сути, техническая библиотека по реальным применениям адсорбционных технологий в промышленности.

Интеграция вместо изолированных решений

Современный китайский завод по производству перекиси водорода — это уже не отдельно стоящее предприятие. Это узел в более крупном химическом кластере. Инновация заключается не столько в изобретении нового катализатора (хотя и это есть), сколько в системной интеграции. Установка PSA/TSA от того же Яси Технологии становится лёгкими всего производства. Она обеспечивает постоянный поток водорода, выступая как буфер и очиститель.

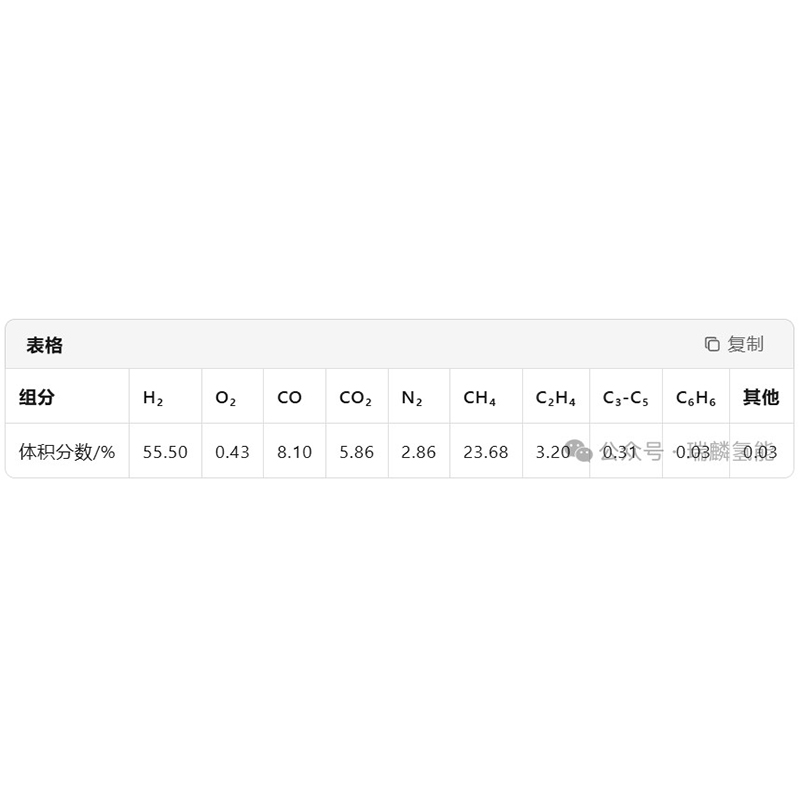

На практике это порождает интересные гибридные модели. Например, на северо-востоке Китая я видел проект, где водород для производства перекиси водорода извлекался из потока, содержащего ещё и угарный газ. Сначала TSA-блок удалял влагу и тяжёлые компоненты, потом специально сконфигурированный PSA-блок выделял чистый H?, а обогащённый CO поток шёл дальше на синтез метанола. Получался симбиоз двух производств с почти нулевыми выбросами ценного сырья. Эффективность использования углерода и водорода зашкаливала. Но и головной боли у инженеров при пуско-наладке было предостаточно — балансировка таких связанных контуров это высший пилотаж.

Кстати, о проблемах. Главный вызов при такой глубокой интеграции — это надёжность. Если упадёт установка очистки водорода, то следом останавливается и основное производство. Поэтому в современных проектах огромное внимание уделяется резервированию, прогнозной аналитике (сбор данных с датчиков на адсорберах) и, что важно, простоте регенерации адсорбентов. Китайские инженеры здесь проявили прагматизм: иногда лучше иметь чуть менее эффективную, но более живущую и ремонтопригодную систему, чем супер-оптимальную, которая требует для обслуживания специалистов из-за рубежа.

Экология как драйвер, а не ограничение

Жёсткое экологическое законодательство, которое ввели в Китае за последние годы, стало не тормозом, а мощным стимулом для инноваций в производстве перекиси. Сам продукт — экологичный окислитель, но его традиционное производство могло быть грязным. Сейчас же тренд — это максимальная замкнутость цикла.

Здесь снова работает связка с водородом. Раньше отработанный катализаторный раствор мог быть проблемой. Сейчас же технологии позволяют более полно и селективно гидрогенизировать антрахинон, снижая образование побочных продуктов. А чистый водород — ключевое условие для этого. Более того, на новых заводах установки по регенерации растворителя и очистке сточных вод стали стандартом. Это увеличивает CAPEX, но радикально снижает операционные риски от проверок и, что важно, позволяет продавать продукт на более требовательные рынки, например, в Европу, где цепочка поставок аудируется на предмет устойчивости.

Любопытный побочный эффект: фокус на зелёность привёл к росту производства перекиси высокой концентрации (70% и выше). Её транспортировка и хранение безопаснее и имеют меньший углеродный след, чем низкоконцентрированной. А для её производства нужен водород ещё более высокой чистоты. Получается замкнутый круг инноваций: ужесточение экологических норм -> спрос на чистый водород -> развитие PSA/TSA технологий -> возможность производить более чистый и концентрированный продукт -> выполнение норм и доступ к новым рынкам.

Практические грабли и уроки

Не всё, конечно, было гладко. В погоне за эффективностью некоторые проекты спотыкались о мелочи. Один из запомнившихся случаев — проблема с остаточным кислородом в водороде после PSA. По паспорту всё отлично, 99.99%. Но в потоке было несколько ppm кислорода, что для стандартных процессов допустимо. Однако на конкретном производстве, с их конкретным катализатором гидрогенизации, это привело к его постепенной пассивации и падению активности. Месяцы ушли на поиск причины. Решение оказалось на стыке дисциплин: пришлось дорабатывать не установку PSA, а ввести дополнительную ступень каталитического дожигания O? прямо перед реактором гидрогенизации. Это добавило сложности, но зато система стала нечувствительной к мелким колебаниям на входе. Такие кейсы — бесценный опыт, который не найдёшь в учебниках.

Ещё один момент — сырьё. Китайская промышленность использует всё, что есть. Поэтому установки по извлечению водорода должны быть всеядными. Универсальность — это палка о двух концах. С одной стороны, ты можешь поставить одну систему под разные газовые потоки. С другой — её КПД на каждом из них будет неоптимальным. Компании-лидеры, как ООО Сычуань Яси Технологии, пошли по пути создания модульных и гибко настраиваемых конфигураций. Не одна огромная установка PSA, а несколько параллельных потоков, которые можно независимо настраивать или выводить в регенерацию. Это повышает надёжность и адаптивность. На их сайте видно, что они давно отошли от продажи железа к продаже технологических решений под конкретную задачу заказчика, будь то для производства перекиси водорода или для других нужд.

Что дальше? Взгляд за горизонт

Куда движется отрасль? Очевидно, что дальше будет больше автоматизации и цифровизации. Речь не об Индустрии 4.0 ради красивых слов, а о предиктивной аналитике для адсорбционных колонн. Датчики, отслеживающие фронт адсорбции в реальном времени, позволяют оптимизировать циклы регенерации, экономя энергию и продлевая жизнь адсорбенту. В Китае этим активно занимаются как раз прикладные инженерные компании, которые имеют доступ к огромному массиву данных с работающих установок.

Второй тренд — сближение с зелёным водородом. Пока это дорого, но логика проста: если у тебя есть завод по производству перекиси водорода, который уже идеально заточен под работу с чистым H?, то в будущем, при снижении стоимости электролиза, ты можешь относительно легко переключиться на водород из ВИЭ. Это сделает весь продукт углеродно-нейтральным. Некоторые продвинутые производители уже закладывают такую возможность в новые проекты — оставляют площадку и интерфейсы для будущей электролизной установки.

Так что, если отвечать на вопрос из заголовка: да, инновации в производстве перекиси водорода в Китае есть, и они весьма глубоки. Но они не столько в формуле H?O?, сколько вокруг неё. Это инновации системной инженерии, газоразделения и интеграции в промышленные экосистемы. И ключевым элементом в этой перестройке оказался самый лёгкий газ — водород, а точнее, технологии его получения и очистки в промышленных масштабах. Без прогресса в области PSA и TSA, который обеспечили компании вроде сычуаньской Яси, нынешний рывок в отрасли был бы невозможен. Всё связано.