Китай: инновации в переработке коксового газа?

2026-01-01

Когда говорят об инновациях в переработке коксового газа в Китае, многие сразу представляют себе гигантские металлургические комбинаты и масштабные установки. Но реальность часто тоньше и прозаичнее. Главный вызов здесь — не столько в извлечении водорода как такового, сколько в том, чтобы сделать этот процесс экономически оправданным в условиях конкретного, часто устаревшего коксохимического производства, с его колебаниями в составе газа, давлении и вечной борьбой с примесями. Это история не о прорывных открытиях, а о последовательной, иногда муторной адаптации технологий к суровой реальности.

От сырья к продукту: где кроется реальная сложность

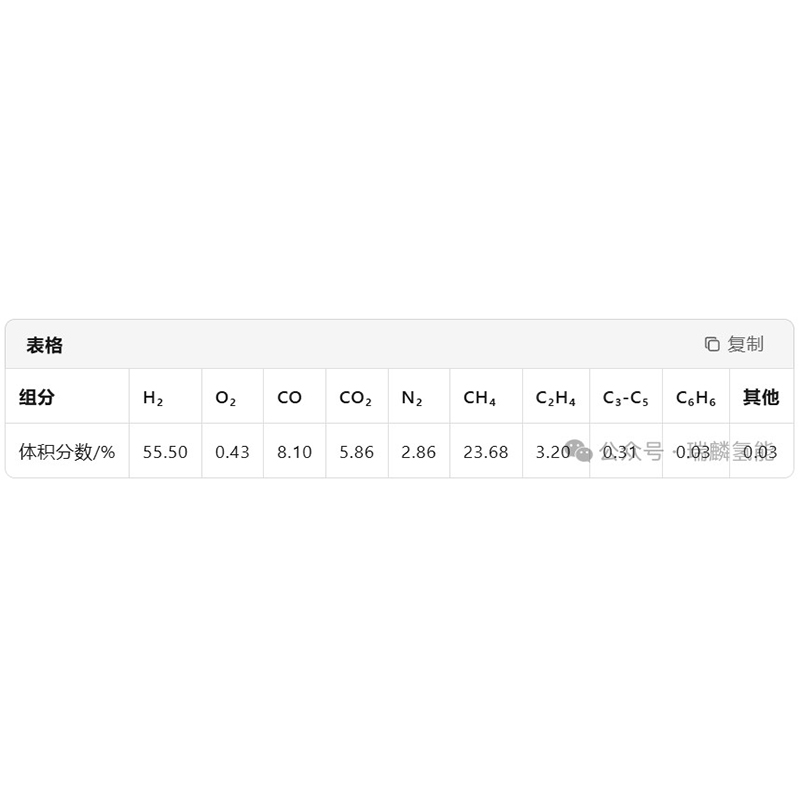

Коксовый газ — штука капризная. Классический состав — водород, метан, оксид углерода — это в учебнике. На практике же там может быть всё, что угодно: от следов бензола и сероводорода до пыли и смол. И если для крупных современных производств предварительная очистка выстроена, то на многих заводах, которые строили ещё десятилетия назад, газ на вход в установку извлечения водорода приходит с сюрпризами. Первая ошибка — недооценить этот этап. Можно поставить самую совершенную PSA-установку, но если адсорбенты будут быстро отравляться тяжелыми углеводородами, экономика всего проекта рухнет.

Здесь как раз видна эволюция подхода. Раньше часто пытались решить проблему увеличением ступеней предварительной очистки, что вело к усложнению и удорожанию. Сейчас вектор сместился в сторону интеллектуального управления самим процессом адсорбции и более толерантных к примесям адсорбционных материалов. Не универсальное решение, а точечная настройка под конкретный газовый поток. Это и есть та самая китайская ?инновация? в её рабочем виде — оптимизация, а не изобретение с нуля.

Кстати, о примесях. Оксид углерода (CO) — отдельная головная боль. Он не только яд для многих катализаторов, но и конкурентный сорбат в PSA-циклах. В некоторых проектах, где содержание CO было высоким, приходилось комбинировать методы: сначала конверсия, потом уже адсорбция. Это увеличивало капзатраты, но в долгосрочной перспективе окупалось за счёт более высокой чистоты и стабильности выхода водорода. Решение всегда было компромиссом.

PSA и TSA: не конкуренция, а симбиоз

В публикациях часто противопоставляют адсорбцию при переменном давлении (PSA) и адсорбцию при переменной температуре (TSA). Мол, PSA для водорода, TSA для глубокой осушки. В реальных проектах по переработке коксового газа это разделение условно. Да, основная работа по выделению водорода высокой чистоты (95-99.999%) ложится на многоступенчатые PSA-системы. Их эффективность напрямую зависит от стабильности давления сырьевого газа, что на коксохимии не всегда гарантировано.

Но где тогда место TSA? Часто — на этапе предварительной подготовки. Например, для глубокого удаления влаги и тех самых следовых количеств тяжёлых углеводородов, которые могут ?убить? дорогостоящие цеолиты в основной PSA-установке. Иногда TSA-блок ставится уже после первичного выделения, для финишной очистки водородного потока под особо требовательного потребителя. Ключевой момент — интеграция циклов. Грамотная синхронизация регенерации адсорберов в TSA и PSA-циклах позволяет серьёзно экономить на энергозатратах. Этому не учат в стандартных учебниках, это приходит с опытом эксплуатации и множеством доработок ?на месте?.

В этом контексте интересен опыт компаний, которые развивают обе технологии параллельно. Например, ООО Сычуань Яси Технологии (о них можно подробнее посмотреть на https://www.yaxikeji.ru), позиционирующая себя как лидер в области PSA и TSA в Китае. Их практика показывает, что успех в сегменте извлечения водорода часто строится не на продвижении одной ?чудо-технологии?, а на способности предложить гибридное, кастомизированное решение. Их установки на коксохимических заводах — это обычно комплекс, где TSA-модуль готовит газ для основного PSA-блока. Это снижает эксплуатационные риски и повышает общую надёжность системы.

Экономика проекта: что считают, а что упускают

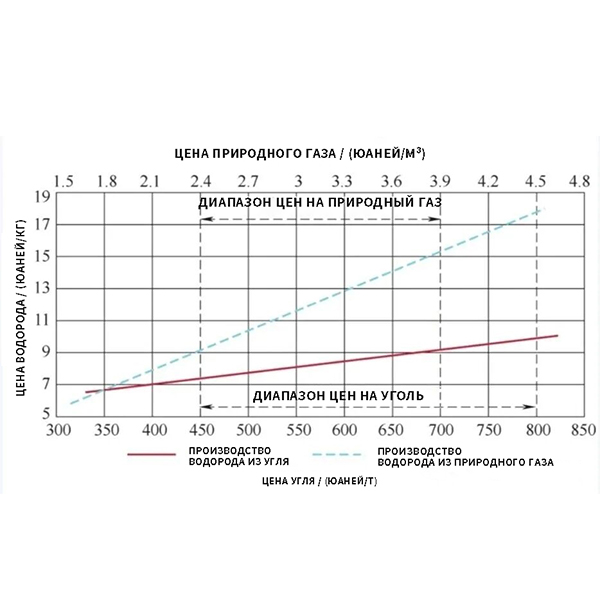

Любой разговор об инновациях упирается в деньги. При оценке проекта по утилизации коксового газа и выделению водорода основное внимание традиционно уделяется стоимости оборудования, энергопотреблению и цене конечного продукта. Это правильно, но недостаточно. Есть несколько ?подводных камней?, которые всплывают уже в процессе эксплуатации.

Во-первых, стоимость и доступность запчастей, особенно специализированных клапанов для PSA-установок. Эти клапаны работают в режиме жёстких циклов (сотни тысяч срабатываний в год), и их ресурс напрямую определяет бесперебойность работы. Китайские производители за последние годы совершили большой рывок в локализации и улучшении качества этой арматуры, что существенно снизило стоимость владения.

Во-вторых, гибкость. Состав коксового газа может меняться в зависимости от используемого угля и режима коксования. Установка, рассчитанная на идеальные условия, будет постоянно сбоить. Поэтому современные проекты закладывают возможность оперативной перенастройки циклов адсорбции, иногда даже в автоматическом режиме, на основе данных онлайн-анализа. Это не опция ?люкс?, а необходимость для стабильного выхода.

И в-третьих, утилизация отходящих газов (рафината). После извлечения водорода остаётся поток, ещё богатый горючими компонентами. Самый простой путь — направить его обратно в топливную сеть завода. Но более продвинутый и экономически выгодный подход — его дальнейшая очистка или использование в других химических синтезах. Это следующий уровень оптимизации, который окупает себя на крупных производствах.

Провалы и уроки: без этого никак

Нельзя говорить об инновациях, не вспомнив о неудачах. Один из самых показательных случаев из практики — попытка на старом заводе резко увеличить производительность существующей PSA-установки за счёт сокращения времени цикла. Теоретически расчёты показывали прирост. На практике — резко выросло содержание CO в товарном водороде, потому что адсорбенты просто не успевали работать в новом режиме. Пришлось откатываться, проводить дополнительные исследования по кинетике сорбции именно для этой газовой смеси и внедрять изменения постепенно. Это был дорогой урок о том, что нельзя слепо доверять стандартным инженерным моделям.

Другой частый провал — недооценка требований к квалификации обслуживающего персонала. Сложная адсорбционная установка — это не ?поставил и забыл?. Её эффективность зависит от десятков настроек. Были ситуации, когда на объектах с высокой текучкой кадров установки работали с эффективностью на 20-30% ниже проектной просто потому, что новые операторы не понимали логику управления. Решение? Внедрение более простого и интуитивного интерфейса управления с элементами искусственного интеллекта для подсказок — ещё одно направление практических инноваций.

И, конечно, коррозия. Даже очищенный коксовый газ может содержать следовые количества агрессивных компонентов. В одном из проектов это привело к точечной коррозии в магистралях рафината уже через два года эксплуатации. Пришлось экстренно менять материал труб на отдельных участках. Теперь это обязательный пункт в аудите — анализ не только основного состава, но и потенциально коррозионных микропримесей с моделированием ?худшего сценария?.

Взгляд вперёд: куда движется отрасль

Если обобщить тренды, то инновации в переработке коксового газа в Китае сегодня — это не про создание принципиально новых физических методов, а про цифровизацию, интеграцию и повышение ресурсоэффективности. Всё большее значение приобретает предиктивная аналитика для обслуживания оборудования, чтобы заменять адсорбенты или ремонтировать клапаны не по графику, а по фактическому состоянию.

Второе направление — это более тесная интеграция установок извлечения водорода с другими технологическими потоками металлургического и химического комбината. Водород — это не просто товарный продукт. Это сырьё для производства аммиака, метанола, или ключевой агент в процессах гидроочистки. Поэтому современные проекты рассматриваются как часть общей экосистемы завода, где важен не только килограмм водорода, но и его давление, чистота и готовность к подаче в смежные процессы.

Наконец, экология. Давление со стороны регулирующих органов растёт. Инновацией становится уже не просто утилизация газа, а минимизация углеродного следа всего цикла. Это подталкивает к разработке решений по улавливанию и использованию CO2 из отходящих потоков. Пока это больше пилотные проекты, но именно они определяют облик отрасли через 5-10 лет. Так что, отвечая на вопрос в заголовке: да, инновации есть. Но они прагматичные, приземлённые и направлены на то, чтобы старая, не самая экологичная отрасль работала эффективнее, чище и дешевле. Именно в этом и заключается главное китайское ноу-хау последнего десятилетия.