Китай: инновации в каталитическом гидрировании?

2026-01-06

Когда слышишь про ?китайские инновации? в катализе, многие коллеги первым делом думают о масштабе, а не о глубине. Мол, запустят тысячу реакторов, вот и вся инновация. Но за последние лет пять-семь картина стала сложнее, особенно в области каталитического гидрирования. Речь уже не только о тоннаже, но и о том, как подбирают катализатор под конкретную, часто очень капризную, фракцию, и как интегрируют этот процесс с системами получения водорода нужной чистоты. Тут как раз и кроется главный сдвиг.

Не просто водород, а правильный водород

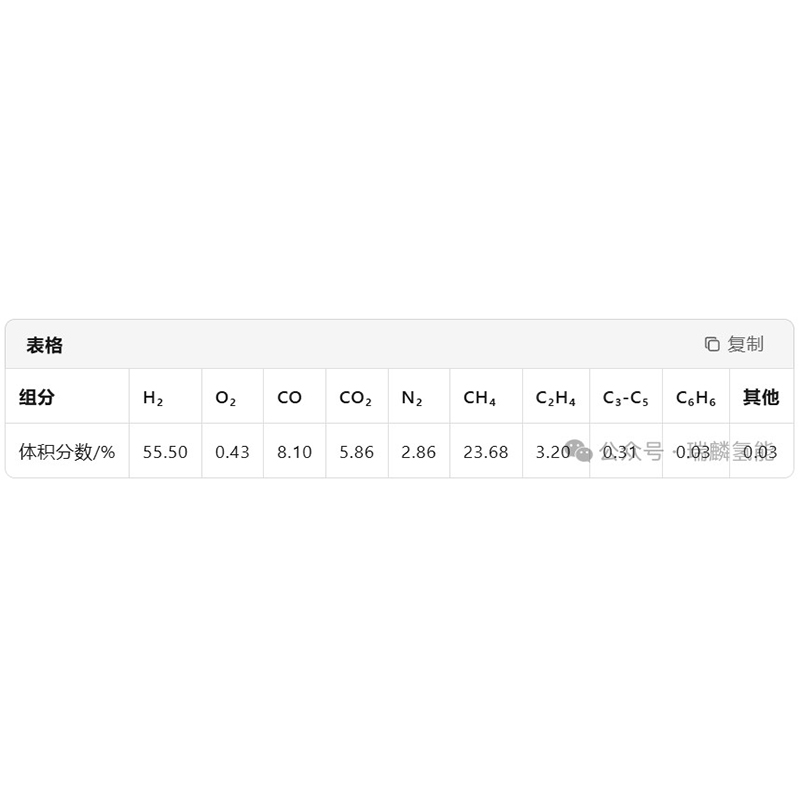

В основе любого гидрирования лежит, очевидно, водород. И здесь ключевой момент, который часто упускают в обзорных статьях: эффективность всего процесса на 30%, а то и больше, зависит не столько от самого катализатора, сколько от качества и стабильности подачи H2. Можно иметь прекрасный каталитический комплекс, но если в потоке есть следы CO или сернистых соединений, которые для вашей системы яд, — вся работа насмарку. Китайские инженеры это очень хорошо прочувствовали на практике.

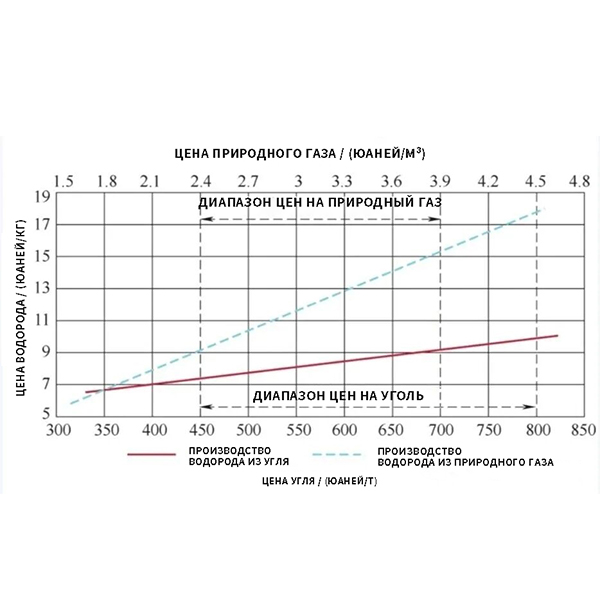

Именно поэтому сейчас там такая тесная связь между разработками в каталитическом гидрировании и технологиями очистки и разделения газов. Недостаточно купить электролизер или получить водород из паровой конверсии. Его нужно довести до кондиции, причем рентабельно и с возможностью тонкой настройки. Вот тут и выходят на первый план технологии PSA (адсорбция под переменным давлением). Это стало своего рода индустриальным стандартом для обеспечения процессов высокочистым водородом.

В этой связи часто всплывает имя одного из ключевых игроков на рынке — ООО Сычуань Яси Технологии. Не рекламы ради, а как пример общей тенденции. Эта компания, подробнее о которой можно узнать на их сайте https://www.yaxikeji.ru, позиционируется как лидер в Китае в области PSA и TSA (температурной адсорбции). Их активность в сегменте производства и выделения водорода — прямое свидетельство того, куда дует ветер. Инновации в гидрировании теперь — это комплекс: катализатор + надежная, умная система обеспечения сырьем. Без второго первое часто не работает в промышленном масштабе.

Катализаторы: от заимствования к адаптации и синтезу

Раньше типичный путь был таким: взять известный западный или японский состав катализатора (скажем, на основе никеля, палладия или специфических сульфидов молибдена), попытаться его воспроизвести и применить. Результаты были, мягко говоря, нестабильными. Проблема была в мелочах — в способе нанесения активной фазы на носитель, в методе восстановления, в тонкостях промотирования.

Сейчас подход иной. Лаборатории при крупных химических кластерах (в Чжэцзяне, Шаньдуне, Сычуане) активно ведут работы не по копированию, а по адаптации катализаторов под свое сырье. К примеру, гидрирование ароматических соединений в китайском сыром бензоле или очистка потоков от специфических примесей, характерных для местных углей. Это требует глубокого понимания механизма реакции и свойств носителя.

Видел несколько интересных разработок по никелевым катализаторам на пористых оксидных носителях с регулируемой кислотностью. Идея в том, чтобы не только обеспечить гидрирование, но и частично влиять на избирательность, подавляя побочные реакции крекинга. Это уже уровень выше простого воспроизводства. Конечно, не все удачно выходит в пилот, но сам вектор правильный.

Интеграция процессов: где случаются основные потери

Самое интересное (и сложное) начинается при масштабировании. Лабораторная установка показывает прекрасную конверсию и селективность. Перенос на опытную установку — падение эффективности на 15%. На промышленной — еще больше. Часто виной всему не катализатор, а инженерная часть.

Например, распределение газожидкостного потока в реакторе. Неоднородность приводит к тому, что часть катализатора работает в оптимальном режиме, а часть — в режиме недогрузки или, что хуже, перегрева и спекания. Китайские технологи много экспериментируют с конструкцией распределительных устройств и с организацией внутреннего теплообмена. Это не такая ?гламурная? тема, как создание нового наноматериала, но для экономики процесса — критическая.

Еще один больной вопрос — регенерация. Как часто можно восстанавливать катализатор, не теряя его активность? Методы становятся более щадящими, используются контролируемые атмосферы. Но каждый раз это остановка производства. Поэтому сейчас много говорят о системах с двумя и более реакторами, работающими в режиме swing, где один в работе, другой — на регенерации. Но это опять упирается в стоимость и надежность системы управления и, конечно, в источник того самого чистого водорода для регенерационных циклов.

Практические сложности и ?узкие места?

В разговорах с инженерами на местах постоянно всплывают две проблемы. Первая — это чувствительность современных высокоактивных катализаторов к примесям. Даже продвинутые системы подготовки сырья иногда дают сбой. Был случай на одной установке гидроочистки: после плановой остановки и ремонта соседнего цеха в газовую линию попали следы силиконовой смазки. Катализатор ?лег? за неделю. Анализ причин занял месяц. Теперь там стоят дополнительные адсорбционные фильтры тонкой очистки прямо перед реактором.

Вторая проблема — это кадры. Технологии становятся сложнее, а опытных специалистов, которые могут ?понимать? процесс, а не просто следить за показаниями датчиков, не хватает. Это приводит к тому, что реальный КПД установки редко достигает паспортного. Обучение и передача опыта — такой же элемент инновационной цепочки, как и НИОКР.

И здесь возвращаемся к теме водорода. Надежность и ?интеллект? системы его производства — это фактор, напрямую влияющий на стабильность работы всего гидрирующего комплекса. Если PSA-установка может гибко подстраиваться под изменения давления и состава исходного потока, обеспечивая стабильную чистоту на выходе, это снимает массу головной боли с технологов. Судя по активности компаний вроде упомянутой ООО Сычуань Яси Технологии, именно на эту интеграцию и делается ставка.

Взгляд вперед: что будет двигать тему дальше

Думаю, следующие волны инноваций будут связаны с двумя аспектами. Первый — это цифровизация и предиктивная аналитика. Внедрение датчиков непосредственно в реакторную зону (или использование более совершенных внешних методов контроля) для онлайн-анализа состояния катализатора и прогнозирования момента для оптимальной регенерации. Это позволит выжать из катализатора максимум и снизить простои.

Второй аспект — экологичность. Не только в плане чистоты продукта, но и в плане утилизации отработанных катализаторов, содержащих ценные и часто токсичные металлы. Разработка эффективных и безопасных методов их переработки — это уже не химическая, а скорее металлургическая задача, но она становится частью общего цикла.

И, конечно, продолжится работа над специализированными катализаторами для новых областей применения — например, для гидрирования CO2 в полезные продукты (так называемое ?power-to-X?) или для глубокой переработки биомассы. Здесь Китай, с его огромным рынком и государственной поддержкой конкретных программ, имеет все шансы выйти в лидеры. Но успех будет зависеть именно от умения соединить фундаментальные исследования, прикладное материаловедение и инженерное искусство построения надежных, комплексных технологических цепочек. А каталитическое гидрирование, как одна из самых востребованных реакций в промышленности, останется на острие этого процесса.