Китай: водород в производстве?

2026-01-05

Водород. Все говорят, но мало кто реально понимает, как он встроен в китайскую промышленную плоть. Не про ?зелёные? мечты, а про текущие, часто грязные, но работающие процессы. Многие сразу думают про электролиз на солнечных батареях где-нибудь в пустыне Гоби, но реальность — это чаще всего установка PSA на окраине химического комбината, пахнущего аммиаком и угольной пылью. Вот от этого и стоит отталкиваться.

Не ?будущее?, а текущий инструмент

Если отбросить хайп, то водород в Китае — это в первую очередь промышленный газ, а не энергоноситель. Его основная масса производится не для топливных элементов, а для технологических нужд. НПЗ, производство аммиака, метанола, гидроочистка — вот его хлеб. И здесь ключевой момент: себестоимость и надёжность подачи. ?Зелёный? водород, увы, пока не про это. Конкуренция идёт между традиционными методами: паровая конверсия углеводородов (SMR) и побочные газы химических производств. И здесь на первый план выходит технология очистки — адсорбция при переменном давлении (PSA).

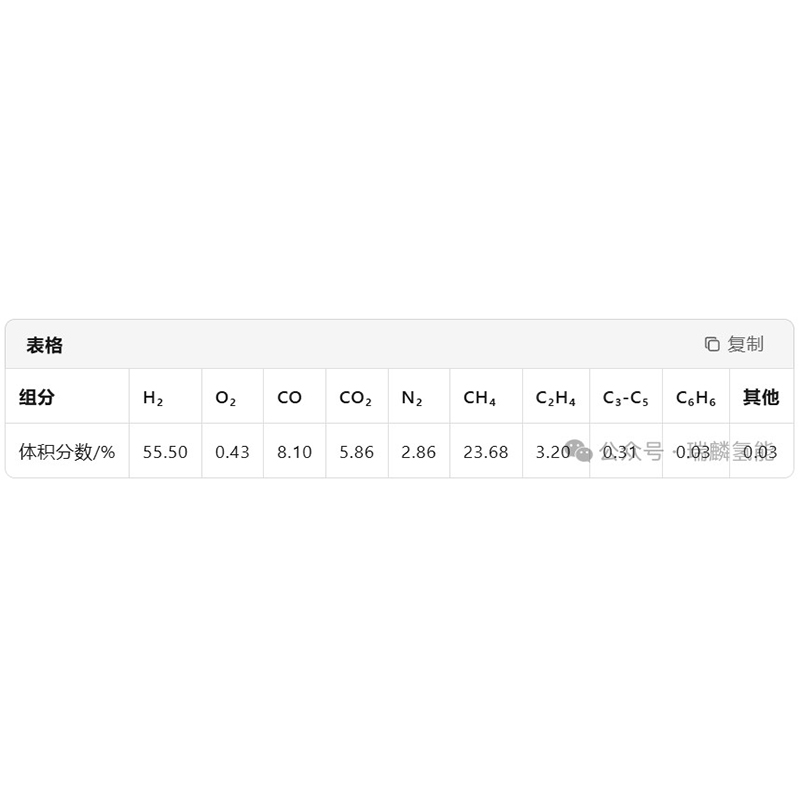

Почему именно PSA? Потому что она позволяет вытягивать водород из, скажем так, не самого чистого сырья. Газы процессов коксования, конверсии, этиленовые пиролизные установки — всё это коктейли, где водород соседствует с CO, CO2, метаном. Китайские инженеры научились настраивать PSA-установки под конкретный, часто меняющийся состав газа так, чтобы добиться приемлемой чистоты (99,9% и выше) при минимальных потерях. Это не лабораторная чистота, а промышленная эффективность. Часто слышишь разговоры о КПД установок — но на деле для заказчика важнее стабильность и ремонтопригодность. Остановка линии из-за поломки блока клапанов на PSA обходится дороже, чем небольшой перерасход энергии.

Приведу пример из практики. На одном из нефтехимических комплексов в Шаньдуне стояла задача повысить извлечение водорода из потока отходящих газов каталитического крекинга. Состав ?плыл? в зависимости от сырья. Старая установка не справлялась. Решение было не в покупке суперсовременной импортной системы, а в глубокой модернизации адсорберов и системы управления клапанами местного производства. Подобрали адсорбент с более широким рабочим окном по влажности. Результат — рост извлечения на 7%, что в масштабах такого комбината давало миллионы юаней экономии в год. Импортный аналог обещал 10%, но его окупаемость была в три раза дольше. Вот такой прагматичный расчёт.

Роль игроков: между государством и цехом

Ландшафт формируют несколько типов компаний. Есть гиганты типа Sinopec или CNOOC, которые разрабатывают и внедряют решения для себя. Есть инжиниринговые компании, которые тиражируют проверенные схемы. И есть узкие специалисты, которые ?затачивают? технологии под конкретные задачи. Вот, к примеру, ООО Сычуань Яси Технологии. Если зайти на их сайт https://www.yaxikeji.ru, видно, что они позиционируют себя как лидеры в технологиях PSA и TSA в Китае. Это не просто слова. В их нише — именно производство и извлечение водорода. Такие компании часто становятся ключевыми поставщиками решений для средних предприятий, которые не могут позволить себе НИОКР-отдел.

Работая с такими поставщиками, видишь их сильную сторону: они не продают ?коробку?. Они продают процесс, который уже обкатан на десятках объектов. Их инженеры могут часами обсуждать гранулометрический состав адсорбента для конкретной примеси сероводорода или нюансы цикла десорбции. Для них TSA (температурная адсорбция) — не аббревиатура из учебника, а метод, который они применяют, когда в газе есть компоненты, плохо отдаваемые при простом сбросе давления. Например, тот же оксид углерода. Это уровень глубокой специализации.

Однако есть и обратная сторона. Иногда их решения слишком ?заточены? под типовые случаи. Столкнулся с ситуацией на заводе по производству поликремния (там тоже нужен сверхчистый водород для восстановления). Локальный поставщик предложил стандартную PSA-схему, но не учёл микроскопические следы бор- и фосфорсодержащих соединений в исходном газе. Они отравляли адсорбент за считанные недели. Пришлось вмешиваться и совместно перепроектировать систему предварительной очистки. Опыт показал, что даже у лидеров есть границы компетенции, за которыми начинается индивидуальная инженерия, почти искусство.

Сырьё: от угля до побочных газов

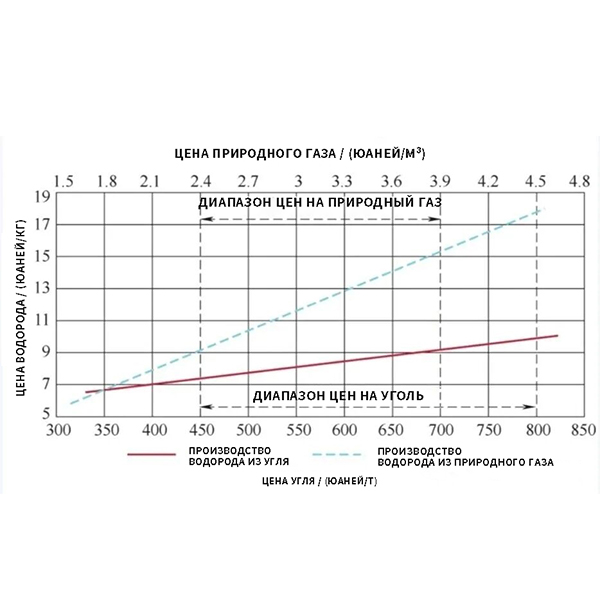

Говоря о производстве, нельзя не упомянуть сырьевую базу. Много шума из-за ?зелёного? водорода, но львиная доля в Китае — это ?серый? и даже ?коричневый? водород из угля. Угольная химия — это отдельная вселенная, особенно в регионах типа Внутренней Монголии или Шэньси. Там водород — побочный продукт или промежуточное звено в цепочке по производству, скажем, синтетического топлива. Эффективность? Часто низкая. Но когда у тебя есть собственная угольная шахта и политическая задача освоить ресурсы региона, экономика считает по другим формулам.

Более интересный и рациональный, на мой взгляд, тренд — это максимальное использование побочных газов. Металлургические коксовые печи, хлорщелочное производство, заводы стирола — везде есть потоки, богатые водородом. Раньше их часто просто сжигали в факелах. Сейчас, под давлением экологических норм и экономики, их всё чаще пускают на очистку. Здесь технологии адсорбции раскрываются полностью. Нужно спроектировать систему, которая будет стабильно работать при возможных скачках давления и состава. Это не про идеальные условия лабораторного стенда.

Помню один проект на коксохимическом заводе. Газ был грязный, с смолами и пылью. Стандартная схема предварительной очистки (охлаждение, сепарация) не справлялась, фильтры быстро забивались. Решение оказалось на удивление ?низкотехнологичным?: поставили простой скруббер с определённым типом насадки и подобранным промывочным маслом. Это решило 80% проблем перед PSA. Иногда ключ — не в сложности основной установки, а в грамотной подготовке сырья. Этому в учебниках уделяют мало внимания, но в поле это решает всё.

Интеграция в процессы: где тонкости

Сама по себе установка по производству или очистке водорода — лишь узел в большой системе. Её эффективность определяется тем, насколько хорошо она ?вшита? в технологический цикл завода. Частая ошибка — рассматривать её как отдельный модуль, ?чёрный ящик?, который просто выдаёт газ нужной чистоты. На деле нужно постоянно балансировать.

Например, вопрос буферизации. Водородные потребители на заводе редко работают с постоянной нагрузкой. А многие процессы производства водорода, та же паровая конверсия, не любят резких изменений режима. Поэтому нужны буферные ёмкости или умная система управления, которая перераспределяет потоки. Иногда дешевле допустить небольшой выброс или сжигание излишков, чем строить гигантские газгольдеры. Это всегда компромисс между капитальными и операционными затратами.

Ещё один тонкий момент — контроль чистоты. Датчики, особенно на следовые примеси (скажем, CO на уровне нескольких ppm), могут быть капризны. В истории с тем же поликремнием у нас была пара ложных срабатываний, которые едва не привели к остановке дорогостоящего реактора. Разобрались — виной была не сама установка PSA, а конденсат в отборе пробы для анализатора. Мелочь? Да. Но именно из таких мелочей складывается надёжность всего производства. Опытный эксплуатационщик всегда держит в уме не идеальную схему, а её слабые места в конкретных условиях цеха: вибрации, температура воздуха, квалификация сменного персонала.

Что впереди? Давление и температуры

Куда движется отрасль? Внешне — в сторону ?зелёного? водорода. Но внутри промышленного сектора эволюция идёт по пути оптимизации того, что есть. Тренд — это повышение эффективности и гибкости существующих PSA и TSA систем. Идут работы над адсорбентами с большей ёмкостью и селективностью, над алгоритмами управления, которые предсказывают изменения состава сырья и адаптируют цикл адсорбции.

Вижу потенциал в более глубокой интеграции систем рекуперации тепла. В процессах TSA или в том же SMR много низкопотенциального тепла, которое часто уходит в воздух. Его утилизация для подогрева сырья или других нужд завода — это прямой путь к снижению себестоимости кубометра водорода. Пока что это делается точечно, но скоро станет стандартом для новых проектов.

И, конечно, давление. Буквально. Всё чаще появляются задачи по работе с потоками под более высоким давлением, чтобы минимизировать затраты на последующее компримирование. Это ставит новые задачи перед конструкторами адсорберов и клапанных систем. Компании вроде упомянутой ООО Сычуань Яси Технологии, чья деятельность сфокусирована на этих технологиях, будут востребованы именно для решения таких прикладных, неглянцевых задач. Не для создания водородной экономики будущего, а для того, чтобы завтрашняя смена на химическом заводе получила свой газ стабильного качества и в нужном количестве. В этом, если вдуматься, и заключается реальный путь водорода в китайском производстве — не революционный прорыв, а последовательная, прагматичная инженерная работа.