Китайский водяной газ: технологии и экология?

2026-01-06

Когда говорят про китайский водяной газ, часто сразу думают о старых установках и копоти. Но сейчас всё иначе — это вопрос технологий, в первую очередь, адсорбционных. И вопрос экологии, который уже нельзя игнорировать. Попробую разложить по полочкам, исходя из того, что видел сам.

Что на самом деле скрывается за термином сегодня

Раньше ?водяной газ? — это был почти синоним генератора, работающего по принципу газификации угля или нафты. Дым, запах, низкая чистота водорода. Сейчас же, когда в Китае говорят о его производстве, чаще подразумевают процесс паровой конверсии метана (ПКМ) с последующей тонкой очисткой. Ключевое слово здесь — очистка. Без неё современное применение, например, в гидроочистке на НПЗ или в синтезе аммиака, просто невозможно.

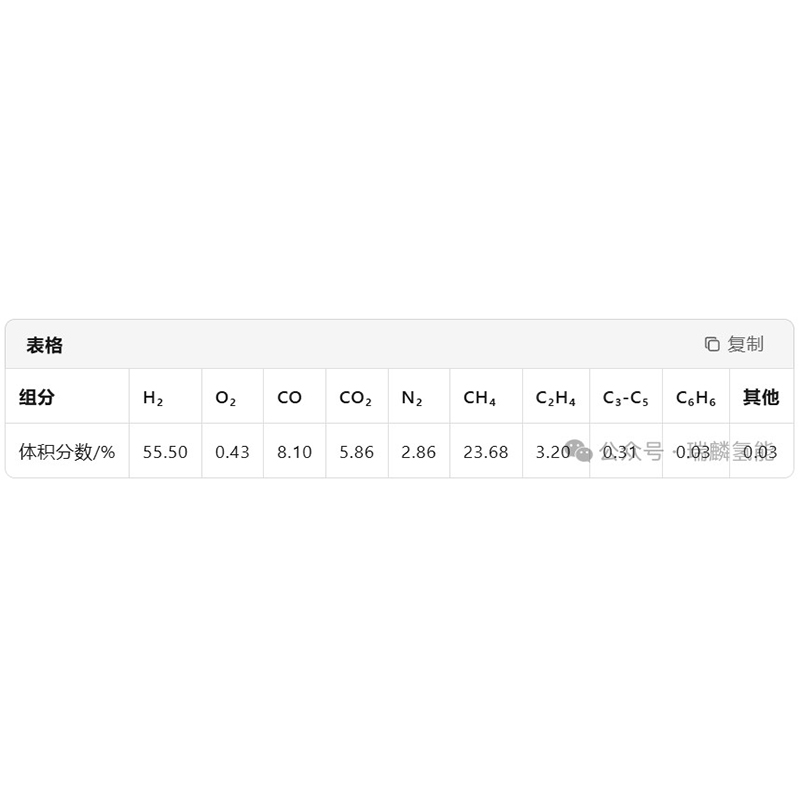

Многие ошибочно полагают, что основная технологическая проблема — это сам риформинг. На самом деле, головная боль часто начинается после него. Полученный после конвертера так называемый ?сырой? газ — это смесь H2, CO, CO2, паров воды и остатков метана. И вот здесь на первый план выходят технологии адсорбции. От их эффективности зависит и чистота продукта (до 99,999% и выше), и, что критично, энергопотребление всей установки.

Вот смотрю на спецификации современных китайских установок — уже стандартом де-факто стало требование к чистоте водорода выше 99,9%. Это диктуется не прихотью, а требованиями катализаторов на предприятиях-потребителях. Некачественный водород просто ?отравляет? дорогостоящие каталитические системы, что приводит к миллионным убыткам. Поэтому вопрос технологии очистки из вспомогательного превратился в ключевой.

Адсорбция под давлением (PSA): сердце современной установки

Именно PSA-технология стала тем переломным моментом. Если раньше очистка была многостадийной, с использованием химических скрубберов (например, моноэтаноламина для удаления CO2), то теперь — это, по сути, физический процесс в колоннах с цеолитами или активированным углём. Китайские инжиниринговые компании в этой области сделали огромный рывок за последние 15 лет.

Работал с одной установкой на северо-востоке Китая — там стоит блок PSA после установки ПКМ мощностью 40 000 нм3/ч. Важно не просто наличие блока, а его КПД по извлечению водорода. Ранние модели теряли до 20-25% ценного продукта в отбрасываемой фракции. Сейчас хорошие установки выходят на 85-90% извлечения. Это огромная экономия сырья — метана. Достигается это за счёт оптимизации циклов адсорбции/десорбции, количества колонн (часто 8-12) и, конечно, алгоритмов управления.

Здесь стоит упомянуть конкретных игроков. Один из признанных лидеров в Китае в области технологий PSA и TSA — это ООО Сычуань Яси Технологии. На их сайте yaxikeji.ru видно, что они фокусируются именно на производстве и извлечении водорода. Их решения часто встречал в проектах средней мощности. Что важно в их подходе — это акцент на энергоэффективность. Ведь каждый лишний киловатт, потраченный на продувку адсорбера или сжатие, съедает маржу. У них, по опыту, хорошо проработаны схемы утилизации тепла от процесса десорбции.

Экологический аспект: не только CO2

Когда говорят про экологию, все сразу вспоминают выбросы углекислого газа от парового риформинга. Да, это основной ?углеродный след? процесса. Но есть и другие моменты, которые часто упускают из виду.

Во-первых, сточные воды. Современные установки ПКМ — это не просто труба с огнём. Это сложный теплообменный контур, где образуются технологические конденсаты, часто содержащие следы аммиака, метанола или карбонатов. Их нейтрализация и очистка — обязательный этап. Видел проекты, где на этом пытались сэкономить, что в итоге приводило к проблемам с местными природоохранными органами и остановкам.

Во-вторых, шум. Компрессоры, особенно поршневые для сырого газа, и турбодетандеры в блоках PSA — источник серьёзного шумового загрязнения. В новых проектах под это сразу закладываются звукоизолирующие кожухи и специальные фундаменты. Раньше на это обращали меньше внимания, но сейчас это часть экологического паспорта предприятия.

И, возвращаясь к CO2. Сам по себе процесс ПКМ концентрирует углекислый газ в потоке после адсорберов PSA. Этот поток — практически чистый CO2 (плюс немного водорода). Его можно просто выбрасывать, а можно утилизировать. В Китае сейчас всё чаще рассматривают варианты его захвата (CCS) для использования в пищевой промышленности или закачки в пласты для увеличения нефтеотдачи. Это уже не футуризм, а реальные опции в технико-коммерческих предложениях, например, от той же ООО Сычуань Яси Технологии. Их компетенции в TSA (температурной адсорбции) как раз могут работать на этапе финальной осушки CO2 перед его компримированием и транспортировкой.

Проблемы на земле: от теории к практике

Всё выглядит гладко в каталогах, но на пусконаладке всегда всплывают нюансы. Один из самых критичных — качество исходного природного газа. Китайский газ может сильно колебаться по составу, особенно по содержанию высших углеводородов и сернистых соединений. Если система предварительной очистки (обычно тоже на основе адсорбции — TSA для осушки и удаления меркаптанов) рассчитана неправильно, это убивает катализатор риформинга за месяцы, а не за годы.

Другая частая проблема — колебания нагрузки. Проектная мощность — это одно, а реальная работа установки в режиме 60-110% от номинала — это другое. Блок PSA особенно чувствителен к резким изменениям расхода и давления. Если клапана (а их там десятки) работают неидеально, или программа управления не имеет адаптивных алгоритмов, чистота продукта начинает ?прыгать?. Приходится вручную подстраивать циклы, что снижает общую эффективность.

Запчасти и материалы. Качество клапанов, адсорбента — это то, на чём нельзя экономить, но экономят часто. Особенно в заменных материалах. Использование неоригинального цеолита, который быстрее истирается в пыль, приводит к её попаданию в трубопроводы продуктного водорода. Потом эту пыль видят на фильтрах перед компрессорами водородного тракта. Хороший адсорбент должен служить 5-7 лет без значительной деградации.

Куда движется отрасль: водород и не только

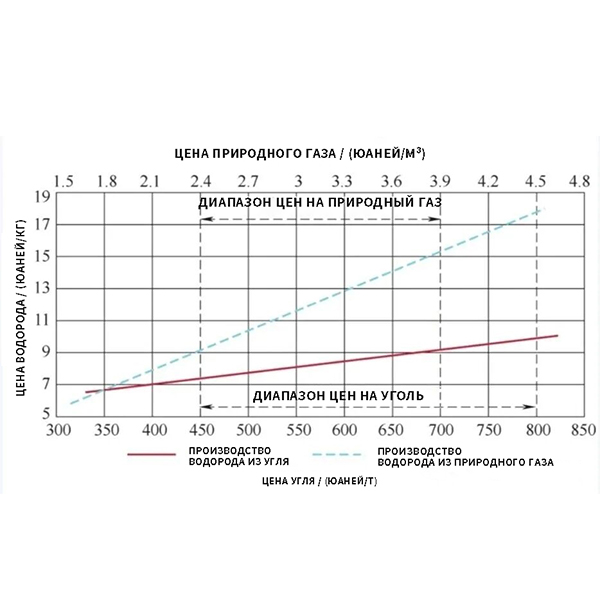

Сейчас тренд — это, конечно, ?зелёный? водород. Но пока электролизёры дороги, основным источником останется именно водяной газ (ПКМ). Поэтому фокус технологического развития — снижение углеродного следа и интеграция. Например, комбинирование установки ПКМ с источниками биометана или с пиролизом пластиковых отходов (получение синтез-газа).

Второе направление — миниатюризация и модульность. Не всем нужны гигантские установки на 100 000 нм3/ч. Есть спрос на относительно небольшие, контейнерные решения для локального потребления на мелких НПЗ или в стекольной промышленности. Здесь требования к автоматизации ещё выше, потому что обслуживающего персонала почти нет. И здесь технологии адсорбции PSA в компактном исполнении — это must have.

И, наконец, цифровизация. Речь не о простой SCADA-системе, а о предиктивных моделях, которые по косвенным данным (падение давления в колонне, небольшие изменения температурных профилей) могут предсказать необходимость замены адсорбента или вероятность выхода клапана из строя. Это следующий шаг для повышения надёжности. Компании, которые предлагают не просто ?железо?, а комплексное решение с цифровым двойником, как раз и вырываются вперёд. Судя по портфолио проектов, тот же ООО Сычуань Яси Технологии движется в этом направлении, интегрируя системы управления своими PSA-блоками в общие АСУ ТП заводов.

Так что, китайский водяной газ — это уже давно не простая и грязная технология. Это высокотехнологичный комплекс, где экология и экономика напрямую зависят от глубины очистки и эффективности адсорбционных процессов. И за этим будущее, по крайней мере, на ближайшие два-три десятилетия, пока не произойдёт реальный прорыв в себестоимости ?зелёного? водорода. А пока — работаем с тем, что есть, постоянно улучшая КПД и снижая воздействие на окружающую среду.