Китай: новые технологии очистки коксового газа?

2026-01-28

Когда слышишь этот вопрос, первая мысль — опять про PSA для водорода? Но коксовый газ — это не просто источник H2, это сложный, грязный и капризный поток. Многие, особенно те, кто приходит из нефтехимии, недооценивают эту ?капризность?. Считают, что раз уж справились с риформинг-газом, то и здесь — пара пустяков. А потом удивляются, почему сорбент ?отравляется? за полгода, а не за три года, как в проекте. Вот с этого, пожалуй, и начну.

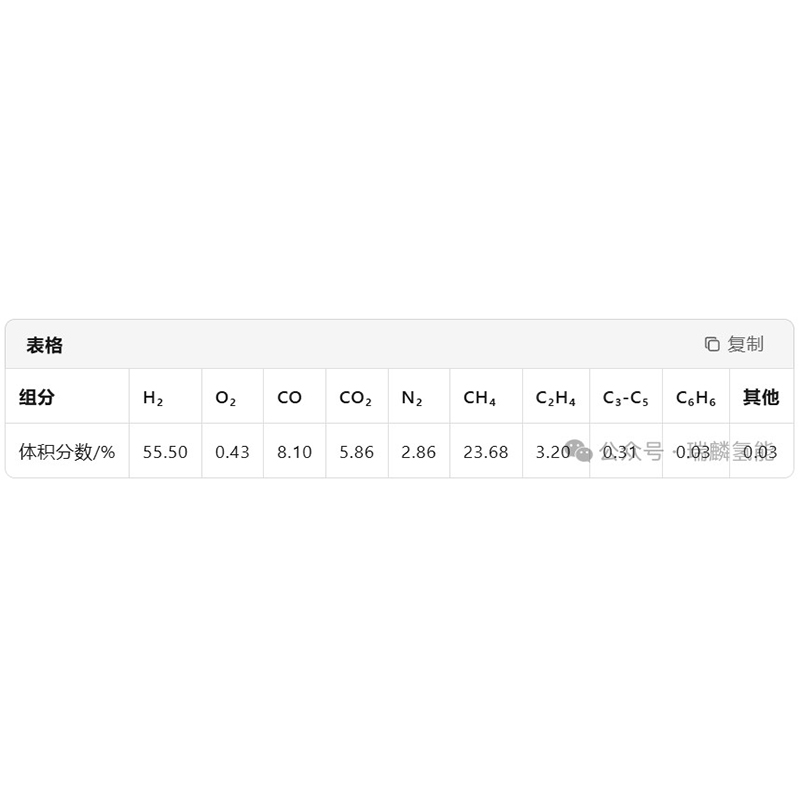

Не просто водород: специфика коксового газа

Главное отличие — в примесях. Помимо стандартных CO, CO2 и CH4, здесь есть вся таблица Менделеева от коксования угля: цианистый водород (HCN), тиоцианаты, аммиак, смолы, тяжелые ароматики вроде нафталина, и, конечно, сера, но не только в виде H2S, а и COS, меркаптаны. Классическая схема ?скруббер для аммиака + десульфуризация + PSA? часто спотыкается именно на этих ?мелочах?.

Например, нафталин. При понижении температуры в магистрали он выпадает в кристаллы, забивая всё на свете. История из практики: на одной установке проектировщики заложили стандартный коалесцирующий фильтр перед компрессором. Через месяц перепад давления зашкаливал. Разобрали — всё в липкой, пахнущей смолой массе с кристаллами. Пришлось срочно ставить многоступенчатую систему с охлаждением и адсорбцией на активированном угле специальной пористости. Это не было прописано в изначальном ТЗ, но без этого вся последующая цепочка, включая дорогущую PSA-установку, была под угрозой.

Или цианистый водород. Агрессивный, ядовитый, и главное — он не просто адсорбируется, а может вступать в реакции на цеолитах в PSA-колоннах, постепенно снижая их емкость. Видел отчеты по вскрытию адсорберов после 2-х лет работы на коксовом газе и, для сравнения, на газе парового риформинга. Разница в состоянии молекулярных сит была разительной — в первом случае заметная деградация. Поэтому сейчас многие китайские инженеры говорят не просто об ?очистке?, а о ?кондиционировании? газа перед PSA. Это ключевой сдвиг в подходе.

Эволюция подхода: от ?послесжигания? к тонкой адсорбции

Раньше, лет 10-15 назад, доминировала относительно грубая, но надежная схема: гидроочистка от основной серы, затем каталитическое окисление (так называемое ?послесжигание?) для разложения цианидов и части ароматики, и уже потом — PSA. Схема энергозатратная, с большими капитальными вложениями. Но она работала, особенно на крупных металлургических комбинатах.

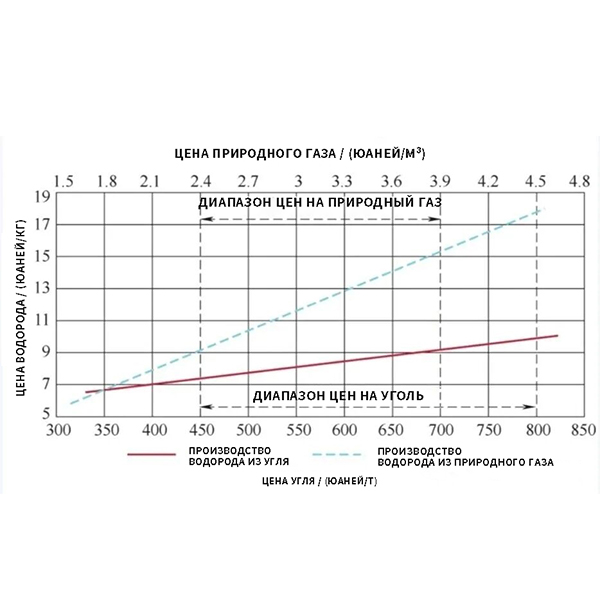

Сейчас тренд — минимизировать высокотемпературные стадии и максимально использовать комбинации адсорбционных технологий при разных температурах и давлениях. Почему? Экономика. Цена на энергоносители растет, а требования к чистоте водорода и к экологичности всего процесса ужесточаются. Нужно не только извлечь H2, но и утилизировать или подготовить отходящие газы, чтобы их можно было использовать дальше, например, как топливо для коксовых батарей.

Здесь как раз выходит на первый план опыт компаний, которые глубоко погружены именно в адсорбцию. Не как в приложении к чему-то, а как в основной специализации. Знаю, что ООО Сычуань Яси Технологии (их сайт — yaxikeji.ru) позиционирует себя именно как лидер в технологиях PSA и TSA в Китае. Их кейсы по водороду из различных источников, включая сложные, часто мелькают в отраслевых обзорах. Суть их подхода, если обобщать, — не продать стандартный блок, а сначала проанализировать полный состав газа, включая ?нестандартные? примеси, и затем спроектировать гибридную систему. Часто это связка: предварительная TSA-стадия (температурная адсорбция) для удаления тяжелых и полимеризующихся компонентов вроде тех же нафталинов, а уже потом тонкая настройка на PSA для сепарации H2 от легких газов.

Гибридные системы: PSA + TSA + что-то еще

Это, пожалуй, самое интересное в современных китайских решениях. Гибридность — не для галочки, а по необходимости. Приведу упрощенную схему с одного реального объекта, детали которого обсуждались на конференции в Таншане.

Первая линия защиты — охлаждение и сепарация с инжекцией растворителя (чаще всего газойля) для улавливания смол и нафталина. Далее — несколько ступеней адсорбции на разных материалах. TSA-блок на активированном угле с горячей регенерацией паром справляется с остаточными органическими соединениями и частью сернистых. Важный нюанс: здесь критичен контроль температуры регенерации. Перегрел — спекание сорбента и выброс всего, что накопилось, в систему регенерирующего пара. Недогрев — неполная очистка, и яд понесется дальше.

После этого относительно ?чистый? газ идет на классическую PSA для извлечения водорода. Но и здесь есть хитрость. Состав адсорбента в колоннах (слоистая загрузка из разных цеолитов и активированного угля) подбирается именно под ожидаемый после предварительной очистки профиль. Это не off-the-shelf продукт. Эффективность извлечения H2 на таких гибридных установках, по заявленным данным, может достигать 90-92% при чистоте 99.99%, что для коксового газа — очень достойный показатель. Отходящий же газ, обогащенный CO и CH4, достаточно чист, чтобы его направлять обратно в топливную сеть без риска отравления горелок.

Проблемы, которые не афишируют в брошюрах

Конечно, не всё так гладко. Первая и главная проблема — исходные данные. Состав коксового газа плавает в зависимости от качества угля, режима коксования, даже от времени года (влажность угля влияет). Проектировать систему под усредненный состав — игра в рулетку. Нужна буферная емкость по адсорбции и гибкость в управлении циклами. Иногда проще и дешевле поставить дополнительную буферную емкость-газгольдер перед установкой, чем пытаться заставить PSA-контроллер справляться с пиковыми выбросами, скажем, аммиака.

Вторая — утилизация отходов регенерации. Пар от регенерации TSA-колонн конденсируется, и получается грязная вода, насыщенная фенолами, цианидами, аммиаком. Ее нельзя просто сбросить. Требуется отдельная, и довольно сложная, система очистки стоков. Это увеличивает и CAPEX, и OPEX проекта, и часто ?съедает? часть экономии от более эффективного извлечения водорода. Некоторые пытаются сжигать эти пары в печах, но тут встают вопросы по коррозии и выбросам.

Третье — квалификация персонала. Обслуживать гибридную TSA-PSA установку сложнее, чем простую PSA. Нужно понимать химию процессов, а не просто нажимать кнопки по регламенту. На некоторых заводах видел, как эта сложность становилась узким местом, приводя к частым остановкам ?по тревоге? и снижению эффективности.

Куда дует ветер? Взгляд вперед

Судя по последним тенденциям, развитие идет в двух направлениях. Первое — интеллектуализация и цифровизация. Внедрение систем предиктивной аналитики, которые на основе данных о составе сырья и текущих параметрах установки могут прогнозировать время регенерации сорбента и оптимизировать циклы. Это позволяет выжимать еще несколько процентов эффективности и экономить ресурс дорогостоящих молекулярных сит.

Второе направление — разработка новых, более селективных и устойчивых к ?отравлению? адсорбентов. Речь идет о модифицированных цеолитах и металло-органических каркасных структурах (MOF), которые могут более избирательно захватывать, например, CO или CO2 в присутствии большого количества азота и метана. Пока это больше лабораторные исследования, но китайские научные группы и компании, те же Сычуань Яси Технологии, активно в этом участвуют. Их профиль — производство и извлечение водорода — прямо завязан на такие инновации.

В итоге, отвечая на вопрос в заголовке: да, новые технологии есть, и они в основном связаны не с революционным прорывом, а с глубокой, умной адаптацией и комбинацией существующих методов — PSA, TSA, мокрой очистки — под специфическую, ?грязную? природу коксового газа. Ключ — в системном подходе ?от скруббера до клапана на баллоне с водородом? и в понимании, что здесь нет универсального решения. Каждый проект — это немного новый химический пазл, который нужно собрать, учитывая экономику завода и качество его сырья. И китайские инженеры, накопив огромный опыт на сотнях объектов, сейчас как раз впереди в решении этих пазлов.