Китай: инновации в дегидрировании пропана?

2026-01-22

Когда говорят про инновации в дегидрировании пропана, многие сразу думают о катализаторах — платиновых, хромовых, о новых составах. Это, конечно, сердце процесса. Но если копнуть глубже, работая на стыке проектирования и эксплуатации, понимаешь, что настоящий прорыв часто скрыт в интеграции, в связке технологических узлов, а не только в одной волшебной грануле. В Китае последние лет пять-семь я наблюдаю именно такой тренд: не столько изобретение принципиально нового каталитического пути (хотя и это есть), сколько создание высокоэффективных, энергетически сбалансированных комплексов, где дегидрирование — лишь одно, хотя и ключевое, звено. И здесь критически важна роль технологий разделения и очистки, особенно для выделения целевого пропилена и водорода. Без этого вся экономика процесса летит в трубу, в прямом смысле.

Где кроется реальный выигрыш? Не только катализатор

Возьмем классическую схему. Пропан, нагретый, контакт с катализатором, получение пропилена и водорода. Проблема номер один — равновесие реакции. Оно неблагоприятное, конверсия за один проход ограничена. Поэтому все упирается в рецирк, в сепарацию, в постоянное удаление водорода из зоны реакции для сдвига равновесия. Вот здесь и начинается самое интересное. Раньше часто ставили глубокое охлаждение и низкотемпературную сепарацию — энергозатратно, громоздко. Сейчас вектор сместился в сторону адсорбционных методов. И китайские инженеры, на мой взгляд, очень грамотно это подхватили.

Я видел несколько проектов, где блок дегидрирования был буквально ?сшит? с установкой выделения водорода методом короткоцикловой безнагревной адсорбции (КЦБА). Не PSA вообще, а именно оптимизированный под этот конкретный поток. Сырьевой пропан предварительно очищается, потом реакция, а потом не просто охлаждение и ?дожимание? компрессорами, а четко рассчитанная адсорбционная очистка от метана и этана с одновременным получением водорода товарной чистоты. Это не два отдельных завода, а единый технологический организм. Эффективность по энергопотреблению, по нашим прикидкам, могла быть на 15-20% выше, чем у решений, собранных по принципу ?кубиков? от разных поставщиков.

Был и негативный опыт, поучительный. На одной из установок попытались сэкономить на стадии предварительной очистки пропана от серы и хлора. Поставили стандартные, хоть и новые, адсорберы, но без должного запаса по емкости и без точного мониторинга прорыва. Катализатор дегидрирования, дорогущий, кстати, начал терять активность быстрее расчетного срока. Пришлось срочно врезать дополнительную ступень охраны. Вывод: инновация — это не только ядро процесса, но и периферия. И китайские коллеги сейчас это прекрасно понимают, уделяя огромное внимание системам подготовки сырья и очистки продуктов, часто разрабатывая их собственными силами.

Роль специализированных компаний: кейс ООО Сычуань Яси Технологии

Вот здесь стоит сделать отступление. Когда мы говорим про адсорбционные технологии в Китае, нельзя обойти стороной узких специалистов. Одна из компаний, чьи решения я неоднократно встречал в связке с процессами нефтехимии, включая, полагаю, и схемы с дегидрированием — это ООО Сычуань Яси Технологии. Не буду утверждать, что они напрямую делают реакторы для дегидрирования пропана — это не их профиль. Но их компетенция в PSA (адсорбция под переменным давлением) и TSA (адсорбция с переменой температуры) — это как раз тот самый критически важный ?сосуд?, в который сливается результат реакции.

На их сайте yaxikeji.ru четко виден фокус: производство и выделение водорода. А водород — это как раз сопродукт дегидрирования пропана. Логично предположить, что их инженеры глубоко вникают в специфику именно таких, иногда довольно ?грязных? с точки зрения примесей, потоков водородсодержащего газа. Их ноу-хау — это подбор адсорбентов, конструкция распределителей газа в колоннах, алгоритмы управления циклами. В контексте дегидрирования это означает возможность получить водород высокой чистоты (до 99,999%) прямо на выходе из установки, без громоздких систем паллиативной очистки. Это сразу повышает рентабельность: водород можно продавать или эффективно использовать в других процессах на том же заводе.

Важный момент, который я оценил, изучая их подход: они не продают просто колонны с цеолитами. Они предлагают технологический пакет, рассчитанный под конкретный состав газа, давление, требуемую производительность. В одном из обсуждений с технологами (не с этой компании, но знакомыми с их работой) звучала мысль, что они здорово работают над снижением потерь пропилена в потоке отдувки при регенерации адсорбентов. Это тонкая настройка, которая дает дополнительный процент выхода целевого продукта, а в масштабах установки на сотни тысяч тонн — огромные деньги.

Практические сложности интеграции

Связать реакционный блок и блок PSA/TSA — это не просто соединить трубы. Основная головная боль — колебания состава и давления. Выход с реактора дегидрирования нестабилен: есть влияние скорости подачи сырья, температуры катализатора, его степени дезактивации. Адсорбционная установка любит стабильность. Значит, нужна буферная емкость, умная система управления, которая будет сглаживать эти колебания и давать команды на изменение циклов адсорбции. Китайские проектные институты, с которыми приходилось сталкиваться, сейчас активно внедряют предиктивные алгоритмы для этого, используя данные с датчиков в реальном времени. Это уже следующий уровень, переход от автоматизации к цифровизации процесса.

Взгляд на катализаторы: не революция, но эволюция

Возвращаясь к самому катализу. Китайские научные группы и компании, такие как Sinopec, активно патентуют составы на основе платины-олова, модифицированные различными промоторами. Но, опять же, с практической точки зрения, инновация часто в другом: в форме гранул, в методе нанесения активной фазы на носитель, в повышении стабильности к коксообразованию. Видел отчет по испытаниям одного нового катализатора, где за счет особой пористой структуры носителя удалось снизить падение активности на 30% за стандартный цикл работы по сравнению с импортным аналогом. Это не сенсация в Science, но для директора завода — ключевой параметр, влияющий на межремонтный пробег установки.

Еще один тренд — это попытки совместить дегидрирование с другими реакциями в одном реакторе, так называемые комбинированные процессы. Например, не просто удалять водород, а сразу его использовать для чего-то рядом. Но это пока больше лабораторные и пилотные работы. Сложность в том, чтобы согласовать температурные режимы и скорости разных реакций. Пока что надежнее и предсказуемее — это последовательная, но максимально плотно интегрированная цепочка: реакция -> сепарация -> очистка.

Интересно наблюдать за развитием пропан-пропиленовых сплиттеров. После дегидрирования получается смесь пропана и пропилена, их нужно разделять. Традиционно — дистилляция под высоким давлением, колонны-небоскребы. Сейчас идут эксперименты с мембранными и гибридными (мембрана+дистилляция) методами. В Китае есть несколько опытных установок. Пока экономика не всегда очевидна, но если удастся резко сократить энергозатраты на разделение, это станет прорывом для всей отрасли дегидрирования.

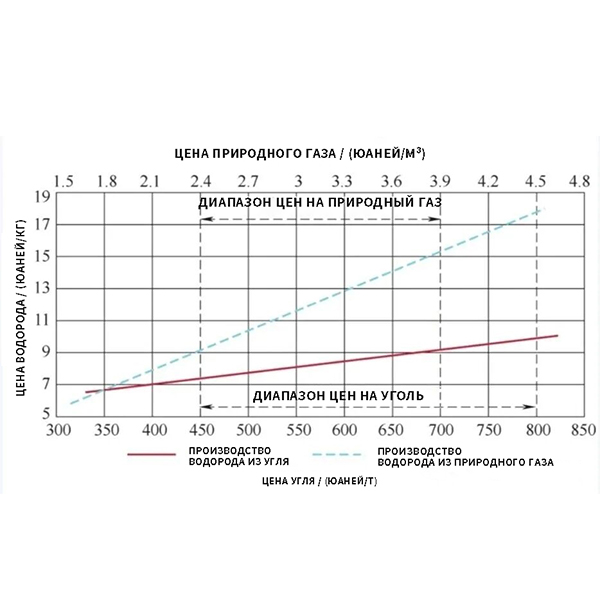

Экономика и экология: два двигателя инноваций

Все эти технические ухищрения имеют два главных драйвера. Первый — экономика. Цена на пропилен и разница с ценой на пропан (спред) — это святое. Любой процент увеличения выхода, снижения энергопотребления, увеличения срока службы катализатора — это прямые деньги. Китай, наращивая мощности по дегидрированию пропана (PDH), вынужден fiercely конкурировать с традиционным источником пропилена — крекингом. Поэтому эффективность — вопрос выживания.

Второй драйвер — экологическое давление. Классические процессы дегидрирования энергоемки. Сжигать отдувочные газы с остатками углеводородов — это выбросы CO2. Современные проекты в Китае уже смотрят в сторону утилизации этих потоков, возможно, их конверсии. Опять же, здесь могут помочь те же адсорбционные технологии для улавливания и возврата непрореагировавшего сырья. ООО Сычуань Яси Технологии в своей нише как раз способствуют этому тренду, так как их решения по очистке водорода позволяют более гибко обращаться с побочными потоками, минимизируя потери и, как следствие, экологический след.

Был разговор с одним технологом на конференции в Шанхае. Он говорил, что сейчас при проектировании новой установки PDH до 30% времени уходит не на расчет реакторов, а на моделирование и оптимизацию всей системы рециркуляции, очистки и энергоинтеграции. Это показатель смены парадигмы. Инновация перестала быть точечной.

Заключительные мысли: что дальше?

Так есть ли инновации в дегидрировании пропана в Китае? Безусловно. Но они стали более системными, менее ?шумными?. Это не про один прорывной катализатор (хотя его ищут постоянно), а про создание целостных, умных, энергоэффективных производственных комплексов. Ключевую роль в этом играет синергия между разработчиками основного процесса (дегидрирования) и специалистами по разделению, таким как эксперты по PSA/TSA.

Будущее, как мне видится, за дальнейшей цифровизацией. Внедрение датчиков для онлайн-мониторинга состава, использование больших данных и ИИ для прогнозирования дезактивации катализатора и оптимизации циклов адсорбции в реальном времени. И здесь у китайских компаний, с их масштабом внедрения и готовностью к экспериментам, есть хороший шанс выйти в лидеры не только по объемам производства, но и по технологической эффективности.

Поэтому, отвечая на вопрос в заголовке: да, инновации есть. Они перешли из области чистой химии в область комплексной инженерии. И это, пожалуй, даже более сложная и интересная задача. Увидим ли мы в ближайшие годы принципиально новую, ?китайскую? схему дегидрирования? Вполне возможно. Но она точно будет не про один компонент, а про всю технологическую цепочку, от сырьевого пропана до товарного пропилена и водорода, где каждый узел, включая критически важные системы разделения, будет работать как часы в едином ритме.